Оглавление

Выбор смесей для конструкционных элементов печи

Огнеупорный шамотный раствор необходим для кладки топки и элементов,близких к открытому огню

Огнеупорный шамотный раствор необходим для кладки топки и элементов,близких к открытому огню

Чтобы выбрать кладочные материалы, необходимо учитывать, что печка состоит из нескольких элементов:

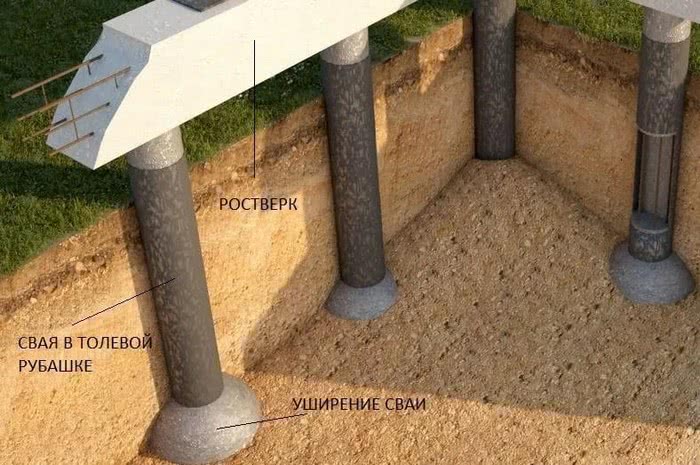

- Подушка фундамента – монолитный элемент, выстраиваемый отдельно от фундамента дома.

- Основание печи – не подвергается температурной нагрузке, поэтому строится из красного полнотелого кирпича. Для кладки подходит известковый или известково-цементный раствор.

- Пожарная отмостка – представлена листом асбеста или минеральным картоном, на котором находится железный лист и войлок с глиняной пропиткой.

- Массив печи – по причине усиленного воздействия горячего дымового газа на конструкцию строится из керамического кирпича на глиняном растворе.

- Топка – сильно нагревается, поэтому имеет вид монолита на глиняно-шамотном растворе огнеупорного типа.

- Начало дымохода – греется до +400 градусов, что предусматривает кладку на смеси с глиняной основой.

- Выдра, или распушка – элемент, связывающий дымоход и потолок. Температурное и агрессивное воздействие на нее минимально, поэтому для стандартных кирпичей подойдет известковый состав.

- Антипожарная разделка – теплоизоляционный металлический ящик, для которого не нужен раствор.

- Дымоход и распушка – подвергаются нагрузкам ветра, химических веществ. Монтируются при помощи красного раствора.

Известковая смесь

Известковая смесь используется для кладки уличных печей, так как не впитывает воду

Известковая смесь используется для кладки уличных печей, так как не впитывает воду

Огнеупорная смесь для печей состоит из песка, известкового теста (1 часть негашеной извести + 3 части воды). Для самостоятельного приготовления понадобится просеять песок, перемешать его с тестом в соотношении 1:3 и добавить воды до густоты сметаны.

Жаростойкость продукта составляет от 450 до 500 градусов, но он негигроскопичен. Средство используется на улице, для обработки части трубы, выступающей над кровельным покрытием. По причине токсичности и длительность схватки известковые материалы лучше применять на улице.

Цементная смесь

Раствор на основе цемента применяется в строительстве фундамента

Раствор на основе цемента применяется в строительстве фундамента

Подразделяются на три типа:

- Цементные – для приготовления требуется вода, цемент и песок. Большая прочность и маленькая газовая плотность позволяют применять составы для строительства фундамента.

- Цементно-глиняные – прочные растворы, с помощью которых выкладывается тепловая часть камина и начало дымохода.

- Цементно-известковые – смеси прочные, но отличаются незначительной газовой плотностью. Подходят для возведения каминов, фундамента, дымохода.

Для самостоятельного изготовления понадобится смешать 1 порцию цемента с 1-3 порциями добавок и 6-15 порциями песка.

Глиняная смесь

Материал подойдет для строительства печного массива. Идеальная смесь – не крошится, имеет однородную структуру без комков и консистенцию сметаны. Заводские материалы изготавливаются на основе:

Материал подойдет для строительства печного массива. Идеальная смесь – не крошится, имеет однородную структуру без комков и консистенцию сметаны. Заводские материалы изготавливаются на основе:

- белой глины – повышает огнестойкость массы, подходит для строительства дровяных печей с нагревом топки до 1000 градусов;

- шамотной глины – универсальный продукт, обеспечивающий прочность печной конструкции с любой температурой.

С целью повышения прочности в раствор можно добавлять:

- поваренную соль или натрий хлорид – на 1 ведро необходимо 100-150 г;

- портландцемент – на 1 ведро понадобится от 500 г до 1 кг продукта.

Раствор для кладки: приготовление ингредиентов

Определение жирности глины.

Для конструкций, которые будут постоянно испытывать высокие тепловые нагрузки, не подходит обыкновенный цементный раствор. Чтобы положить печь или камин, используют смесь из песка и глины, соотношение которых различается в зависимости от жирности глины. Для того чтобы самостоятельно замесить такой раствор, понадобятся:

- шамотный песок;

- молотая огнеупорная глина;

- мелкое строительное сито;

- соль;

- цемент;

- вода.

Добавление цемента в такой состав необязательно, и добавляется он в небольшом количестве. Смесь должна обладать высокой пластичностью, не иметь комьев и быть однородной. Это обеспечит впоследствии прочную связь между кирпичами, такая смесь не растрескается и не даст при высыхании большую усадку.

Если в основе смеси лежит жирная глина, она может хорошо размазываться по кирпичу, и шов с ее использованием будет красив и очень тонок. Эту смесь не рекомендуется использовать для печных работ, так как в процессе высыхания очень велика ее усадка. Если же взять тощую глину, смесь не будет усаживаться, но и прочность в необходимой мере не обеспечит, так как будет крошиться и трескаться.

Главные характеристики материала

Эксплуатационные характеристики жаропрочных цементных смесей выглядят следующим образом:

- Возможность эксплуатации под постоянным температурным воздействием до +3500°C. Устойчивость к прямому огню.

- Улучшенные огнеупорные свойства и прочность, обусловленная особой технологией производства.

- Повышенный коэффициент соединения с поверхностью и оптимальная вязкость.

- Высокая скорость затвердевания. Конструкции, соединенные термостойкими компонентами, подлежат эксплуатации уже через 20 часов.

- Отсутствие сложностей при самостоятельной подготовке смеси.

- Стандартные пропорции для изготовления. Чтобы подготовить качественную смесь, достаточно использовать общепринятую рецептуру, как при производстве традиционных марок цемента.

Главные характеристики материала

Эксплуатационные характеристики жаропрочных цементных смесей выглядят следующим образом:

- Возможность эксплуатации под постоянным температурным воздействием до +3500°C. Устойчивость к прямому огню.

- Улучшенные огнеупорные свойства и прочность, обусловленная особой технологией производства.

- Повышенный коэффициент соединения с поверхностью и оптимальная вязкость.

- Высокая скорость затвердевания. Конструкции, соединенные термостойкими компонентами, подлежат эксплуатации уже через 20 часов.

- Отсутствие сложностей при самостоятельной подготовке смеси.

- Стандартные пропорции для изготовления. Чтобы подготовить качественную смесь, достаточно использовать общепринятую рецептуру, как при производстве традиционных марок цемента.

Материалы и инструменты

Для создания жароустойчивого раствора применяются:

Заливка раствора

После приготовления огнеупорной смеси приступают к ее заливке в опалубку или емкости. Формы для заливки раствором нужно предварительно смазать жиром. Это предотвращает пересыхание и упрощает доставание готового элемента. Работы нужно выполнять быстро, так как жароустойчивый раствор обладает высокой плотностью. Укладывают раствор в опалубки или емкости с помощью лопаты, лишнее убирают мастерком.

Уплотнение

Для избавления от пузырьков воздуха в жаропрочном растворе его уплотняют, применяя различные механизмы для трамбовки. Уплотнение огнеупорных растворов происходит с помощью поверхностных или погружных вибраторов. Жароустойчивые смеси нужно утрамбовывать более длительное время. А чтобы предотвратить расслаивание раствора, его доставляют на место укладки напрямую, не совершая перегрузки.

Увлажнение и выдержка

После заливки огнеупорного раствора и уплотнения его оставляют для затвердевания. Процесс естественного твердения заключается в испарении влаги, поэтому раствор нужно периодически обрызгивать водой. Это позволит предотвратить появление растрескивания. Еще незатвердевший раствор нужно укрыть пленкой на 48 часов — потом ее убирают, и бетон продолжает твердеть. Спустя два дня можно извлечь элементы из емкости и поместить в теплое помещение на 28 дней. Когда бетонный раствор достигнет своих прочностных характеристик, он готов к применению по назначению.

Положительные характеристики и недостатки материала

Жаростойкий цемент является разновидностью глиноземистых цементов. Внешне он представляет собой тонкодисперсный порошок серого, светло-серого, коричневого цвета. Основные свойства и характеристики материала таковы:

- высокая прочность на сжатие (250-600 кгс/кв. см спустя 24-72 часа после затворения) благодаря особому виду керамического сцепления частиц;

- возможность эксплуатации при температуре до +1800 градусах и переносимость воздействия жара и огня до +2500-3500 градусов (точная жаростойкость зависит от вводимых в состав добавок);

- стойкость к влиянию химических веществ — кислот, щелочей, сульфатов, гидрокарбонатной воды и т. д.;

- низкопористость и влагонепроницаемость;

- быстрое отверждение и возможность начала эксплуатирования конструкций уже через 20-24 часа;

- отсутствие электропроводных способностей.

Любой огнеупорный цемент обладает увеличенной вязкостью и усиленной адгезией с поверхностями. Материалы этой группы не вызывают коррозию металлов и не подвержены быстрому разложению благодаря наличию кальциевого алюмината в составе. Жаростойкий цемент делает сцепление кирпичной или блочной кладки надежным, при этом блокирует пустоты и не дает воздуху выходить наружу. Печи, изготовленные на его основе, не склонны к дымлению.

К минусам раствора следует отнести выделение неприятного запаха в течение определенного периода времени после затворения. Это связано с присутствием добавок в составе материала. Цена раствора на основе такого цемента будет довольно высокой, поэтому его применение в больших объемах возможно не всегда.

Факторы, влияющие на огнестойкость бетона

1. Совокупный тип Агрегат, используемый в бетоне, можно разделить на три класса, а именно: карбонатный, кремнистый и легкий. Известняк, доломит и известняк называют карбонатными агрегатами, потому что они состоят из карбоната кальция или магния или их сочетаний. При воздействии огня эти агрегаты кальцино-углекислого газа удаляются, а оксид кальция (или магния) остается. Поскольку для прокаливания требуется тепло, реакция поглощает часть тепла огня. Реакция начинается на поверхности, подвергшейся воздействию огня, и медленно прогрессирует в направлении противоположного лица. В результате карбонатные агрегаты ведут себя несколько лучше, чем другие агрегаты нормального веса при пожаре.

Кремнистый заполнитель включает материалы, состоящие из кремнезема и включают гранит и песчаник. Легкие заполнители обычно производятся путем нагревания сланца, сланца или глины. Бетон, содержащий легкие заполнители и карбонатные заполнители, сохраняет большую часть своей прочности на сжатие примерно до 650 ° С. Легкий бетон обладает теплоизоляционными свойствами и передает тепло с меньшей скоростью, чем бетон нормального веса с той же толщиной, и, следовательно, обычно обеспечивает повышенную огнестойкость.

2. Содержание влаги Содержание влаги оказывает комплексное влияние на поведение бетона при пожаре. Бетон, которому не дали высохнуть, может отколоться, особенно если бетон является очень непроницаемым, например, бетоны, изготовленные из кремнезема или латекса, или если он имеет чрезвычайно низкое водоцементное отношение.

3. Плотность В целом, бетоны с меньшим удельным весом (плотностью) ведут себя лучше при пожаре, высушенный легкий бетон работает лучше при пожаре, чем бетон с нормальным весом. 4. Проницаемость Бетоны, которые являются более проницаемыми, обычно бывают удовлетворительными, особенно если они частично сухие.

5. Толщина Чем толще или массивнее бетон, тем лучше его поведение при воздействии огня.

Определение температуры воздействия

Существует несколько методов определения температурных воздействий на бетонные сооружения после их повреждения.

По звуку

Степенью повреждённой структуры бетона возможно установить температуру огня, методом простукивания:

- звук исходящий от бетона имеет высокий тон;

- при сильном повреждении этот звук при ударе превращается в глухой.

С помощью ультразвука

Температуру огня возможно определить с помощью ультразвука. При условии, что прочность бетона и время воздействия на него огня известны, вычисляется скорость распространения ультразвука.

По внешнему состоянию

При 200-400 °С наблюдается местное разрушение, при интенсивном нагреве 700-900 °С происходит массивное разрушение. Под воздействием пламени 1000-1200 °С и выше бетон взрывается.

Если на повреждённой бетонной конструкции наблюдаются микротрещины, значит, температура достигала 400 °С; при более высокой температуре появляются макротрещины. Если температура воздействия огня превышала 700 °С, бетонные конструкции разрушаются после резкого увлажнения или охлаждения.

По цвету

Когда уровень теплового излучения достигает 300 °С, его цвет меняется на розовый, при 400-600 °С бетон становится красным, при 900-1000 °С цвет меняется на бледно-серый.

По следам эрозий

Установить температуру огня, воздействующую на бетон, возможно также степенью оплавления и по следам тепловых эрозий:

- при 200-400 °С происходит умеренное повреждение, снижается прочность стройматериала;

- 400-800 °С полностью разрушается конструкция бетона;

- 800-1600 °С оплавляются неогнеупорные компоненты;

- если температура выше 1600 °С оплавляются огнеупорные вещества;

- При температурах свыше 1200 °С поверхностный слой бетона начинает трескаться, некоторые вещества начинают плавиться.

Легкие поризованные и ячеистые жаростойкие бетоны

Для производства поризованных и ячеистых легких бетонов могут использоваться те же вяжущие, что для изготовления тяжелых бетонов (в основном — портландцемент и глиноземистый цементы). При употреблении пористых специальных заполнителей получаются легкие жаростойкие бетоны, а при введении в состав бетонных смесей газообразователей или специальной пены — ячеистые бетоны.

Легкие поризованные бетоны

Поризованные легкие бетоны

В качестве заполнителей для таких бетонов применяют пористые материалы, устойчивые к воздействию повышенных температур (700°С—1000°С):

- вспученный перлит;

- керамзит;

- вулканический туф;

- вермикулит.

Для легких бетонов, с учетом средней плотности материала, устанавливают марки: D300…D1800.

По способу применения легкие поризованные бетоны подразделяются на следующие классы:

- Теплоизоляционные. Плотность материала должна составлять 500 кг/м3 и ниже, теплопроводность максимум 0,14 Вт/м*К, прочность М14–М25.

- Конструкционно-теплоизоляционные: плотность 500–800 кг/м3, теплопроводность — 0,14–0,54 Вт/м*К, прочность М35 и более.

- Конструкционные — плотность должна соответствовать 1400–1800 кг/м3, прочность М50 и более. Теплопроводность для конструкционных бетонов не нормируется.

Легкие бетоны на глиноземистом цементе и портландцементе обладают высокой огнестойкостью, а при использовании в качестве заполнителя керамзитового щебня — значительно возрастает морозостойкость материала (F25–100).

Ячеистые бетоны

Ячеистые легкие бетоны

В масштабном строительстве ячеистые легкие бетоны применяют в основном для теплоизоляции (ввиду низкой теплопроводности) и как жаростойкие материалы. Их огнестойкость значительно выше данного показателя у обычных составов.

Ячеистые бетоны широко распространены в индивидуальном строительстве где применяются в качестве блоков (автоклавной и неавтоклавной обработки), и в качестве элементов бетонных конструкций заводского изготовления.

По своему назначению ячеистые легкие бетоны делятся на четыре категории:

- теплоизоляционные (до 500 кг/м3);

- теплоизоляционно-конструкционные (500–900 кг/м3);

- конструкционные (1000–1400 кг/м3);

- жаростойкие (800–1200 кг/м3), с температурой использования до 800°С.

Ячеистые бетоны (газобетоны, пенобетоны) в течении 3–7 часов способны выдерживать влияние открытого огня без видимых разрушений конструкций. При нагревании обычных изделий из газобетона до температуры 400°С наблюдается увеличение прочности материала, а вот при повышении температуры до 1000°С, наблюдалось полное разрушение структуры ячеистых бетонов.

Пожарные сертификаты на газобетон

При необходимости, предел огнестойкости ячеистых бетонных конструкций можно увеличить за счет применения следующих вяжущих:

- известково-белитовые (800°С);

- топливные золы и металлургические шлаки;

- щелочные алюмосиликатные вяжущие.

Что такое огнеупорный бетон?

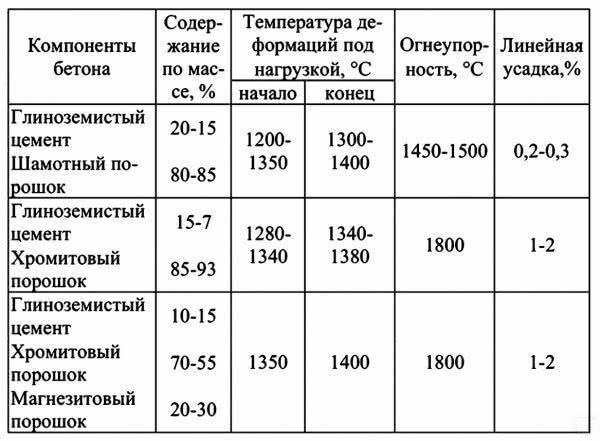

Как уже было сказано, огнеупорный бетон, является узкоспециальным видом строительного материала, поэтому неудивительно, что для его приготовления используются особые компоненты, обладающие высокой жаростойкостью и огнестойкостью. В числе базовых компонентов:

- Связующие: глиноземистый (периклазовый) и портландцементы, жидкое стекло и алюмофосфаты;

- Заполнители: корунд, магнезит, шамотный песок, щебень, пылевидная хромитовая руда, пемза, доменные шлаки и ряд других;

- Пластификаторы: феррохромовый шлак (магнезиальный порошок), перлит, керамзит либо вермикулит.

При этом заполнители огнеупорного бетона производятся как промышленным способом, но зачастую используются отходы (бой) производства огнеупоров и измельченные тугоплавкие природные горные породы. Огнеупорный бетон состав природных и искусственных заполнителей из числа «ряд других»: бой шамотного и обыкновенного кирпича, измельченный базальт, глиноземистый шлак, отвальный доменный шлак и бой магнезитового кирпича.

Производители огнеупорных бетонов поставляющихся в виде сухих смесей принимают и выполняют индивидуальные заказы, основанные на проектных разработках печей, ковшей и т.п. В этом случае состав и пропорции компонентов выбирается строго по максимально возможной температуре и другим условиям эксплуатации возводимой конструкции. На данный момент времени, в общем случае, все огнеупорные бетоны по температуре эксплуатации условно делятся на три вида:

- Огнеупорный бетон. Рабочая температура эксплуатации до 1 580 Градусов Цельсия;

- Жаропрочный бетон. Рабочая температура эксплуатации до 1 770 Градусов Цельсия;

- Высокожаропрочные. Рабочая температура эксплуатации более 1 770 градусов Цельсия.

По отдельному заказу, производители бетона, используя усовершенствованные компоненты, могут изготавливать бетоны выдерживающие температуру окружающей среды до 2 300 градусов Цельсия.

Жаропрочный бетон на основе глиноземистого цемента своими руками

Чтобы изготовить огнестойкий бетон на основе глиноземистого цемента в домашних условиях, нужно подготовить следующие компоненты:

- Вода.

- Вяжущие и жаропрочные добавки.

Технологический процесс содержит массу нюансов. В первую очередь следует позаботиться о чистоте всех составляющих, а еще предотвратить вероятность загрязнения огнеупорных компонентов песком, гранитом или известняком.

Специалисты рекомендуют останавливаться на первом варианте, поскольку готовые сухие смеси обладают требуемыми эксплуатационными характеристиками и произведены по заводскому технологическому процессу. Поэтому пользователю предоставляется цемент высшего качества, который нужно лишь разбавить водой или растворителем.

Начиная самостоятельное изготовление огнеупорной бетонной смеси, важно предусмотреть наличие таких добавок:

- Хромитовая руда.

- Магнезитовый цемент.

- Андезит.

- Шамотный бой.

Если правильно подобрать ингредиенты, конечная конструкция будет надежной и долговечной.

Все составляющие переносятся в бетономешалку и тщательно перемешиваются в пропорции 1:4 (цемент и песок). Когда получится однородная смесь, к ней можно добавить жидкость до появления тестообразной консистенции. В таком случае смесь получит требуемую степень вязкости и быстро станет твердой

Разбавляя ее водой, важно придерживаться рекомендаций специалистов и не отклоняться от рецептуры

Готовый состав помещается в формы и заливается в опалубку или применяется для кирпичной кладки

При использовании глиноземистых наполнителей важно вовремя разбавлять их водой, чтобы предотвратить чрезмерно быстрое схватывание.. После выполнения всех действий необходимо провести очистку оборудования и избавиться от застывшего материала с инструментом

Если возникает желание сделать небольшое количество раствора на основе портландцемента, смешивание компонентов можно выполнять без бетономешалки. Для этой цели используются широкие емкости и ручной инструмент

После выполнения всех действий необходимо провести очистку оборудования и избавиться от застывшего материала с инструментом. Если возникает желание сделать небольшое количество раствора на основе портландцемента, смешивание компонентов можно выполнять без бетономешалки. Для этой цели используются широкие емкости и ручной инструмент.

Бетонные работы в условиях сухого и жаркого климата

В условиях жаркого, сухого климата температура воздуха может подниматься до +40С, влажность обычно не превышает 25%, наблюдаются ветры и сильная солнечная активность. Все это плохо сказывается на бетонной смеси, провоцирует быстрое испарение воды, понижение прочности.

Как укладывать бетон в жарких условиях:

- Правильно выбрать состав компонентов – в качестве вяжущего лучше всего брать портландцемент, заполнителя – материалы с идентичным показателем температурного расширения (близким к цементу).

- Заполнители обязательно увлажняют.

- Использование пластификаторов – для понижения водоцементного соотношения и улучшения подвижности.

- Увеличение времени смешивания компонентов в среднем на 40-50%.

- Смесь до объекта можно транспортировать исключительно в автобетономешалке, загрузив в миксер лишь сухие компоненты, а водой затворяя уже перед заливкой.

- Опалубка перед заливкой проверяется на предмет герметичности и увлажняется.

- Смесь подается на объект с использованием специальной бадьи или бетононасоса.

- Бетонирование осуществляется с применением глубинного вибратора.

- В процессе набора прочности смесью бетон нужно накрывать увлажненными матами из соломы, кусками рогожи, мешковины, потом каждые 3-4 часа поливать водой все 28 дней.

Приготовленный по всем правилам жаростойкий или огнеупорный бетон будет демонстрировать все заявленные характеристики и позволит реализовать любой проект, гарантируя высокое качество и оптимальные свойства, надежность и долговечность конструкции.

Технология изготовления

При приготовлении жароустойчивых и огнеупорных смесей нужно добиться такой внутренней структуры, при которой содержащаяся влага, не будет испаряться при длительном воздействии высокой температуры. Речь здесь идет не о воде, использованной при замешивании, а об эксплуатационной влажности бетона. Достичь необходимого эффекта позволяют тонкодисперсные материалы и спектр добавок, обеспечивающие повышение теплопроводных и теплоизоляционных свойств бетонного изделия. Первый пункт способствует задержанию влаги, второй – препятствует перегреву и термическому разрушению конструкции из-за частого перепада температур.

Добавки, обеспечивающие термическую стабильность бетона:

- бой из обожженного кирпича, предпочтительно имеющий в составе шамот или магнезит;

- пористые компоненты – пемза или доменный шлак;

- хромитосодержащие руды или породы – базальт, андезит;

- зольные компоненты.

Все популярные наполнители объединяет одно основное свойство – все они уже подверглись жесткой термической обработке (при производстве или формировании). В силу этого они не будут испытывать ни морфологических, ни химических изменений в бетоне при воздействии высоких температур.

Для изготовления жаростойкого бетона своими руками необходимо следовать стандартному производственному циклу – подбор состава, замешивание, выкладка, сушка

К специфическим рекомендациям можно отнести только использование лопастной мешалки для полного вымешивания тонкодисперсных фракций, четкое соблюдение пропорций состава и особое внимание при сушке

Состав и пропорции

Для приготовления своими руками огнеупорного бетона, в составе которого будут все необходимые элементы, используют готовую цементную смесь. Нужную основу можно найти под аббревиатурами АСБС (алюмосиликатный), ШБ-Б (огнеупорный шамотный кирпич), ВГБС (с повышенным содержанием глинозема) или СБК (с корундовой присадкой). Помимо перечисленных подвидов к классу огнеупорного бетона относятся изделия ССБА, ТИБ и САБТ. Огнеупорные компоненты добавляются в цемент в измельченном виде. В зависимости от назначения их дробят либо до щебнистой фракции, либо до порошкового состояния.

Для смешивания своими руками вам понадобится стандартный набор средств: вода, песок или гравий, лоток или бетономешалка, мастерок, распылитель и огнеупорная цементная смесь. Классический рецепт-соотношение частей – 3 части гравия, 2 – песка, 2 – цементной смеси. Также для большей вязкости добавляют 0,5 части гашеной извести. Воду добавляют из расчета 7,5 литров на 22 килограмма смеси, однако это количество может изменяться. Ваша цель – достижение однородного тестообразного состава.

Особенности замешивания

При работе с жаропрочным бетоном и изготовлении его своими руками внимание уделяют двум моментам:

- Вымешивание до однородного состава нужной консистенции;

- Подходу к процессу сушки.

Из-за того, что жаростойкий бетон содержит глиноземные, тонкодисперсные компоненты и шлаковые добавки, перемешивание его в обыкновенной бочковой бетономешалке может не дать нужного результата. Лучше использовать лопастную или лоток с лопатой. Сначала насыпьте в нужной пропорции песок и гравий, затем добавьте цемент и известку и понемногу приливайте воду. Когда комок смеси не будет рассыпаться или расплываться в руке – необходимая консистенция достигнута.

При сушке огнеупорного бетона необходимо уделить внимание его гидратации, то есть итоговому распределению влаги в готовом, просушенном изделии. Сушить огнеупорный бетон лучше в проветриваемом, но влажном помещении, накрыв опалубку крышкой – это замедлит процесс, но предотвратит неравномерное иссушение

Не следует подвергать еще не затвердевший раствор нагреву и, тем более, воздействию открытого пламени. Также рекомендуют периодически обрызгивать поверхность конструкции водой, чтобы добиться полностью равномерной гидратации.

Соблюдая рекомендации производителя смесей и используя полученную информацию, вы сможете своими руками изготовить огнеупорные бетонные элементы для печных, отопительных и других конструкций.