Оглавление

Классификация газоблока

От размеров применяемых материалов, зависит расчет проектных параметров строящегося здания на:

- Степень прочности;

- Теплоизоляцию конструкции;

- Выбор вида кладки стен и перегородок;

- А также на затраты по транспортированию, хранению и монтажу.

Конечная цена на кирпичи, также будет зависеть от их геометрических размеров.

Главные геометрические параметры определяются по:

- Их ширине;

- В высоту;

- Длине.

По высоте и длине материал подбирается с учетом удобного монтажа, пропорционально общим параметрам стен. Изготовление нормируется ГОСТом 31360-2007.

- Стандартных параметров;

- Нестандартные.

Выпускаются обычные газоблоки всеми производителями данной продукции. Нестандартные габариты могут быть выпущены по индивидуальным заказам, или являться особенностью конкретной марки.

Геометрические параметры зависят от:

- Формы;

- Назначения и места применения;

- Категории материала.

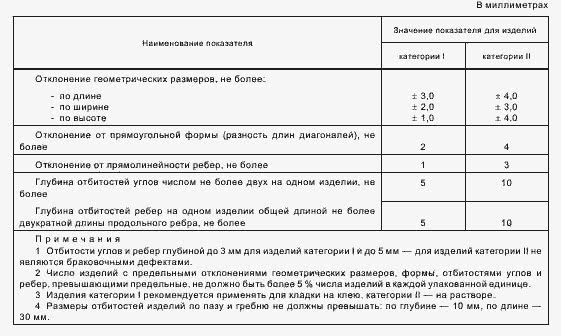

Категории материала

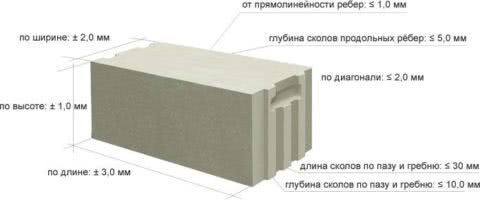

Категория газобетонным кирпичам присваивается согласно предельным отклонениям:

Предельные отклонения устанавливаются согласно его:

- Индивидуальному размеру;

- Геометрической форме;

- Общему внешнему виду.

Геометрические параметры

Отклонения по геометрическим размерам определяются по:

Отклонения по форме

Отклонения от правильности по форме рассматриваются по таким параметрам как:

- Разность длин диагоналей;

- Прямолинейность всех ребер кирпича.

Отклонения во внешнем виде

По внешнему виду газоблоки оцениваются на предмет трещин, сколов, глубину отбитостей:

- Углов;

- Продольных и поперечных ребер;

- Пазов и гребней – при их наличии.

Формы блоков из газобетона

По форме кирпичи изготавливаются:

- Гладкими прямоугольными;

- Прямоугольными с карманами для захвата;

- С системой паз – гребень;

- U-образными;

- Нестандартных форм.

Газоблок также могут производиться с фигурными фасками и впадинами.

Сфера применения

По сфере применения различаются:

- Для возведения стен;

- Устройства перемычек;

- Укладки и крепления плит перекрытий;

- Возведение несъемной опалубки под фундамент.

При устройстве стен габариты варьируются в зависимости от:

- Однослойная конструкция;

- Многослойная конструкция.

Использование материала в качестве несъемной опалубки возможно только при условии применения защитной гидроизоляции кирпича.

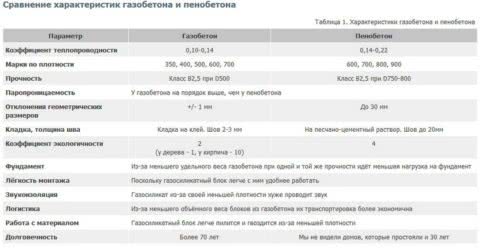

Сравнительная характеристика газосиликата и газобетона

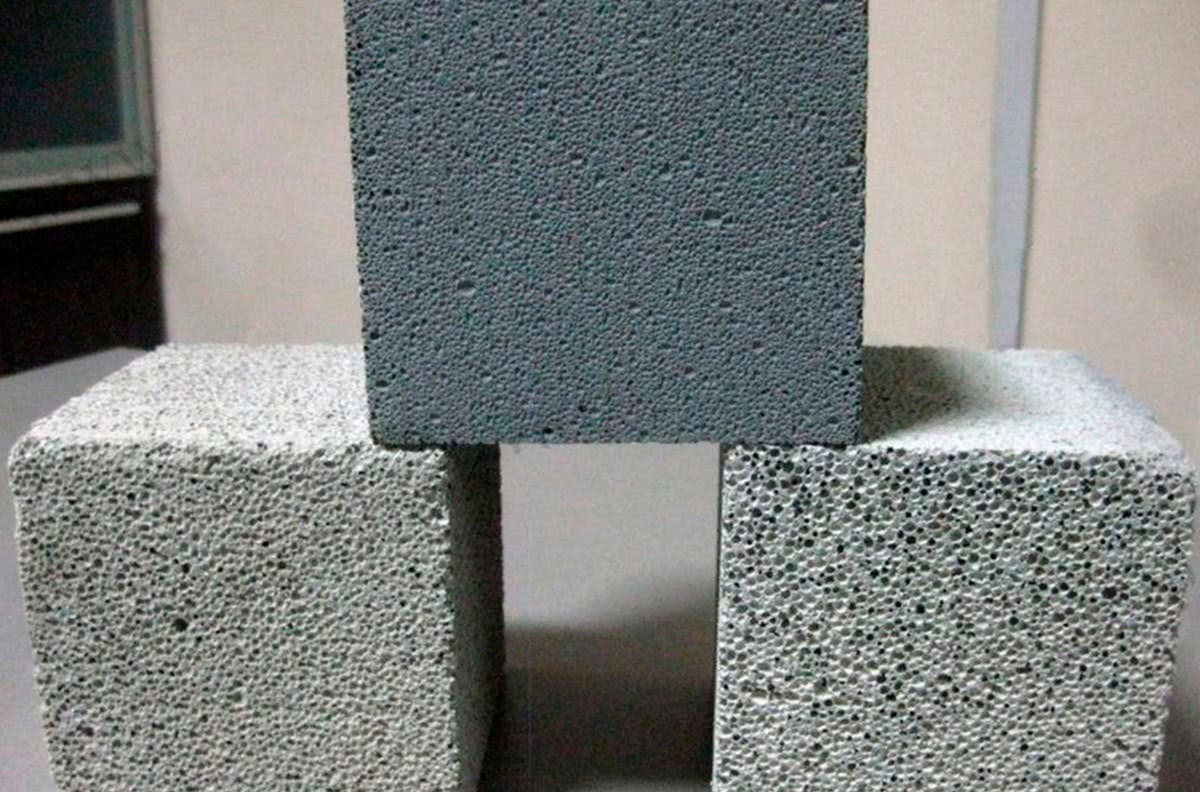

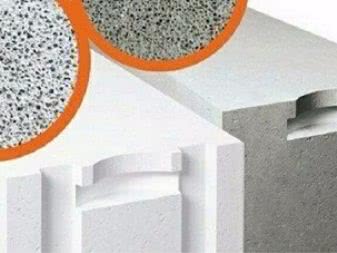

Газоблоки относятся к классу «пористый или ячеистый бетон». Определение ячеистого бетона подразумевает, что это искусственный камень, созданный на основе газообразователей, цемента, песка и воды. Бетон имеет пористую структуру, количество пор может достигать 90% объема блока.

Сходство газобетона и газосиликата

Газоблоки относятся к одному виду бетона, поэтому газобетон и газосиликат схожи по внешнему виду и по некоторым качественным характеристикам:

- Пористая структура, которая достигается за счет порообразователей в составе. У качественных блоков поры распределены равномерно.

- Безвредность для человека и окружающей среды. Даже при высоких температурах не выделяет токсичных веществ.

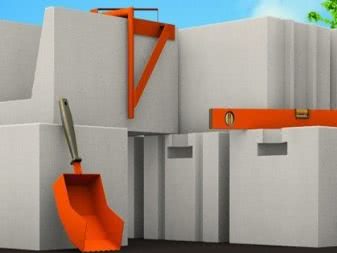

- Удобство при строительстве, благодаря точным формам.

Состав и внешний вид газоблоков

Различия между газобетоном и газосиликатом заключаются в составе ингредиентов. При производстве газосиликата используют известь высокого гашения. За счет этого они менее прочные, но имеют высокие показатели изоляции звуков и тепла. В составе газобетона больше цемента, поэтому он более прочен, но теряет на звуко- и теплоизоляционных характеристиках.

От основного вещества зависит и цвет блока. Газосиликатный блок за счет извести имеет серовато-белый цвет, а газобетону цемент в составе придает серый цвет.

Газосиликатный блок имеет более строгую геометрию, что уменьшает расход клея и ускоряет строительный процесс.

Способ затвердевания

Газобетонные блоки изготавливаются автоклавным и неавтоклавным способом. При неавтоклавном способе и технические характеристики получаются ниже и застывает блок дольше.

Газосиликат – это материал, изготавливаемый только автоклавным способом.

Теплопроводность

Особенность монтажа блоков из пористого бетона заключается в использовании клея, а не цементного раствора. При этом толщина клеевого слоя не должна превышать 3 мм. Отсутствие «мостиков холода» сокращает расходы на отопление почти на 30%.

У газобетона структура более прочная за счет того, что воздушных пузырьков в нем меньше. Поэтому он хуже сохраняет тепло. Теплопроводность газосиликата зависит от толщины блока и от влажности внешней среды.

Влагопоглощение

Газобетон более устойчив к поглощению влаги. Силикатный блок имеет больше воздушных пузырьков и сильно гигроскопичен. Чем больше он напитает влаги, тем сильнее снижается теплопроводность. Под влиянием влаги начинает быстро разрушаться, поэтому необходима внешняя отделка.

Морозостойкость

Напрямую зависит от водопоглощения. Газобетон меньше впитывает воду, а значит более морозостоек. Газосиликат выдерживает меньше циклов замораживания и без отделки быстрее разрушается.

Огнестойкость

Оба материала относятся к негорючим, огнестойким материалам, но газосиликат превосходит конкурента. При повышении температуры выше 400°С, прочность силикатного блока возрастает до 85%. На газобетоне при такой же температуре появятся трещины.

Вес блоков

Газобетонный блок тяжелее силикатного. Этот фактор усложняет кладку и создает дополнительную нагрузку на фундамент.

Долговечность

Строить из ячеистого бетона начали еще в прошлом веке как в Европе, так и в Советском Союзе. Здания, возведенные из этого материала, стоят по сей день в Риге, Петербурге, Норильске. Можно сказать, что газоблоки прошли проверку временем и климатическими условиями.

Технология

Промышленные условия

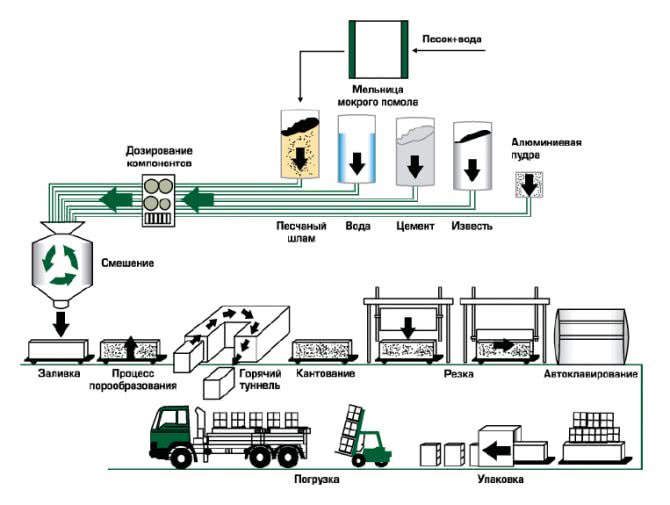

Полный цикл производства автоклавного газобетона

Как изготавливается газобетон в условиях крупного производства:

- Компоненты (портландцемент, песок или другой наполнитель, известь, модификаторы и газообразователь) загружаются в отдельные бункеры;

- Крупнофракционный наполнитель перемалывается в минеральную муку;

- Компоненты дозируются в зависимости от требований к плотности готовых блоков и смешиваются с водой в бетономешалке;

- Смесь заливается в форму большого объема, где газообразование придает ей пористую структуру. Форма размещается на вибростенде. Вибрация помогает добиться ее равномерного, без пустот, заполнения;

- В камере предварительного созревания (так называемом горячем тоннеле) за 3-4 часа при температуре около 40°С смесь набирает прочность, достаточную для распалубки (выемки из формы);

Массив газобетона транспортируется к месту нарезки на блоки

- На линии резки массив превращается в отдельные блоки. Для резки используются высокопрочные металлические струны. Поскольку резка выполняется в трех плоскостях, массив кантуется в процессе разделки;

- Сформированные, но не набравшие прочность блоки поступают в автоклав. Их созревание проходит при избыточном давлении (около 12 кгс/см2), повышенной влажности и температуре (+180°С). Автоклавирование обеспечивает полное отсутствие усадки и трещин;

Загрузка нарезанных блоков в автоклав

- Прошедшие контроль качества и упакованные в полиэтилен блоки грузятся на поддоны и отправляются на склад готовой продукции.

Кустарное производство

Если вы собираетесь своими руками производить газобетонные блоки, состав и пропорции компонентов будет примерно такими:

- Песок — 180 кг;

- Цемент — 100 кг;

- Вода — 60 литров;

- Каустическая сода — 600 г;

- Алюминиевая пудра — 230 г;

А вот пошаговое описание технологии кустарного изготовления блоков:

- Заливаем в бетономешалку подогретую до 60 градусов воду (из водопровода ГВС или, что куда лучше, из бойлера);

- Засыпаем 2/3 от общего количества песка и половину цемента;

- Мешаем 10 минут;

- Добавляем остатки песка и цемента при непрерывном перемешивании;

- Засыпаем в смесь каустическую соду, сульфат натрия (опционально) и разведенную водой алюминиевую пудру;

Каустическая сода создает щелочную среду и обеспечивает газообразование

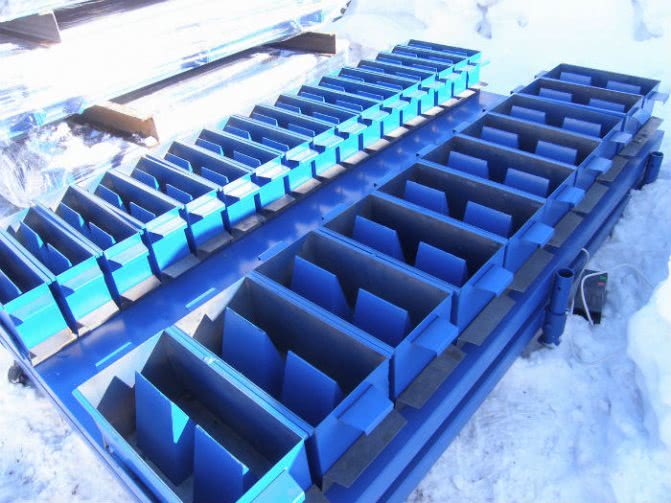

- Мешаем еще минуту, после чего выливаем смесь в предварительно смазанные формы и накрываем их полиэтиленовой пленкой на 10 минут;

На фото — формы для производства газобетонных блоков

- После того, как смесь поднимется до максимума и осядет, срезаем все, что выступает за пределы формы;

- Через сутки выгружаем схватившиеся блоки из форм, складируем и ждем набора их полной прочности в течение 2-4 недель.

При комнатной температуре и в отсутствие ускоряющих созревание добавок газобетон набирает полную прочность за месяц

Требования к цехам для создания газобетонных блоков

Для хранения цемента и извести используются силосные складские помещения, а алюминиевая пудра должна находиться в металлических бочках по 200 л. Готовая продукция хранится в закрытых, хорошо вентилируемых помещениях, чтобы влага и сырость не разрушала изделия.

Производственный цех проектируется согласно нормам:

- ГОСТ 12.1.005-76;

- СНиП III-4-80.

В них прописываются правила:

- микроклимата;

- вентиляции;

- отопления;

- кондиционирования;

- санитарной;

- пожарной;

- взрывной;

- экологической безопасности.

Посторонние лица не должны находиться на территории производства, а все работники во избежание получения травм головы обязаны ходить в касках. К работе допускаются только лица, сдавшие экзамен по охране труда и знаниям производственного дела.

Если в помещении проводится процесс с использованием воды, то напольное покрытие должно быть не скользким либо на него укладываются настилы из дерева. Покрытие должно быть таким, чтобы можно было легко очистить с него пролитые или просыпанные вещества, а также производственные отходы и загрязнения.

Характеристики материала

Газобетонный блок обладает следующими показателями:

- значение прочности – варьируется от 10 до 40 кгс на квадратный сантиметр. Параметр зависит от обработки в автоклаве;

- объемная масса – от 400 до 600 кг в кубическом метре;

- тепловая проводимость – 0.12 Вт;

- устойчивость к температурным перепадам – F100;

- усадка – от 0.2 до 5 мм на метр кладки;

- влагопоглощение – не более двадцати процентов;

- уровень паропроницаемости – высокий;

- устойчивость к воздействию открытого пламени – не менее семи часов;

- шумонепроницаемость – 50 Дб;

- максимальное строительство – не более трех уровней в высоту.

Строительный рынок представляет следующие марки:

- d600 – материал применяется при строительстве объектов с навесными вентилируемыми фасадами, отличается хорошей прочностью;

- d500 – применяют блок данной марки для возведения стен монолитных сооружений;

- d400 – специалисты рекомендуют применять такие блоки при теплоизоляции, устраивать из них проемы для дверных конструкций;

- d350 – применяют их при утеплении стен. Материал отличается хрупкостью, в продаже встречается достаточно редко.

Плюсы и минусы газобетонных блоков

Газобетонные блоки обходятся дешевле других стройматериалов для возведения стен малоэтажных домов. При этом они имеют хорошую паропроницаемость. Не зря по этому параметру их часто сравнивают с деревянными срубами. Но марка газоблока должна подбираться максимально внимательно.

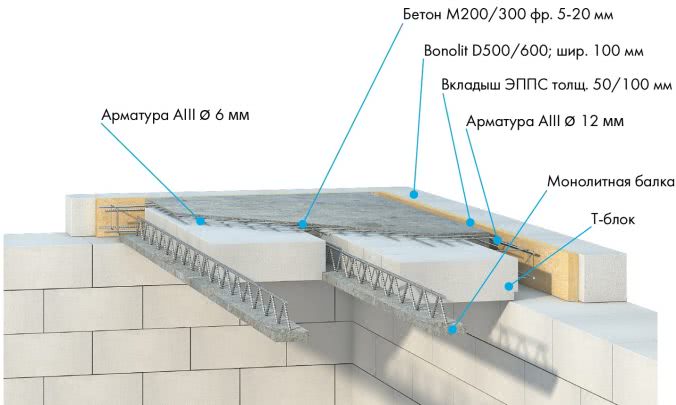

Вариант перекрытия стен

Для перегородок и теплоизоляции следует приобретать изделия меньших размеров по толщине и с большим количеством пустот внутри. У варианта для несущих конструкций должны быть выше прочность и цифра в маркировке после «D».

Низкая прочность материала нисколько не отразится на вашем доме при соблюдении всех технологий строительства

Из-за наличия пор газобетонные блоки хорошо изолируют звуки и тепло. Но эти многочисленные пустоты делают их достаточно хрупкими и непрочными. Использовать газоблоки можно для строительства дома максимум в пару этажей. Большего нижние ряды кладки просто не выдержат.

Благодаря порам газобетон “дышит” и пропускает пар. Однако из-за них перегородки служат прекрасным резервуаром для накопления воды. При плохой гидроизоляции блок насыщается влагой, что резко повышает его теплопроводность. В результате вся энергоэффективность материала моментально улетучивается.

Технические характеристики

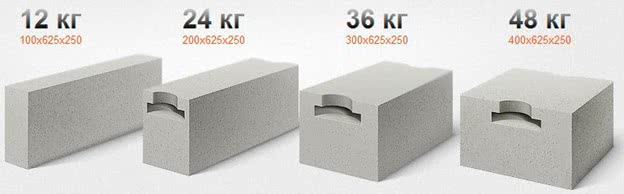

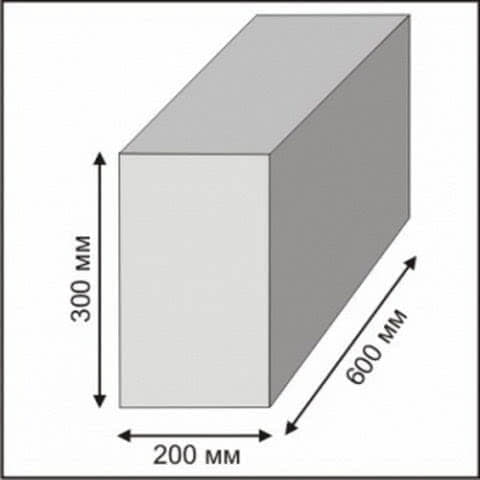

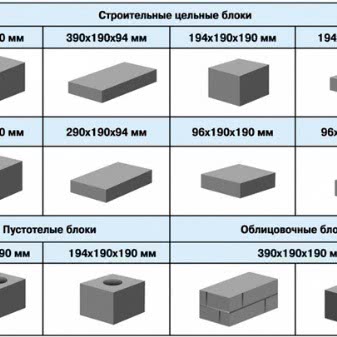

Блоки из газобетона выпускаются с различными габаритами:

- 600х300х200;

- 600х300х300;

- 400х300х300;

- 600х400х300;

- 400х400х300.

Что касается параметров плотности, то здесь все зависит от конкретной марки блоков:

- конструкционные варианты с маркировкой D1000-D1200 отличаются плотностью, составляющей 1000-1200 кг/ 1 м3;

- конструкционно-теплоизоляционные детали марки D600-D900 выпускаются с плотностью в 500-900 кг/м3;

- теплоизоляционные материалы марки D300-D500 имеют параметр плотности от 300 до 500 кг/м3.

Следует отметить, что блоки различной плотности можно различить по виду.

Детали из газобетона изготавливаются с различными классами прочности. Данный показатель демонстрирует, насколько большую нагрузку может выдержать этот материал. Так, к примеру, блок класса прочности В2.5 можно использовать при строительстве крепких несущих стен, высота которых может достигать отметки в 20 м.

Также существуют материалы, имеющие такие классы, указывающие на их прочность:

- В1.5;

- В2.0;

- В2.5;

- В3.5.

Газобетонные блоки могут иметь различный коэффициент теплопроводности.

Данный показатель обозначается следующим образом:

- 0,096;

- 0,12;

- 0,14;

- 0,17.

Эти параметры указывают на способность более теплого пространства передавать свое тепло холодным помещениям. Чем выше показатель коэффициента, тем более ощутимой является тепловая отдача. Чтобы определить материал подходящего коэффициента для вашего жилища, следует учесть уровень влажности.

Еще одним важным параметром газобетонных блоков является их морозостойкость. Она измеряется в циклах. Для таких строительных материалов используются обозначения от 25 до 100. Для сравнения можно взять кирпич, который может иметь не более 50 циклов морозостойкости.

Что касается веса м3 газобетонных блоков, то здесь все зависит от их непосредственной маркировки:

- D300 – 300 кг;

- D400 – 400 кг;

- D500 – 500 кг;

- D600 – 600 кг;

- D700 – 700 кг;

- D800 – 800 г;

- D1000 – 1000 кг;

- D1100 – 1100 кг;

- D100 – 1200 кг.

Как выбрать газобетонный блок

- Технология производства. Для изготовления газобетона требуются такие природные материалы, как песок, цемент, известь, гипс. Газообразование происходит за счет добавления алюминиевой пыли, которая начинает реагировать при добавлении воды с цементом и известью. А вот для затвердения массы производители используют два способа.

- Автоклавная технология подразумевает обработку сформированного блока насыщенным паром, который подается при высоком давлении. Такой газобетон отличается высокой прочностью, но стоит дороже. Он рекомендуется для возведения стен.

- Неавтоклавная технология заключается в термической обработке полуфабриката, иногда сушка происходит на открытом воздухе. Газобетон получается дешевле, но применять его следует для устройства перегородок.

- Марка газобетона. Определяющей характеристикой газобетонных блоков является плотность. Она изменяется в кг/куб. м, а численное выражение становится обозначением марки после литеры D. Диапазон плотностей колеблется от D200 до D1200. Самые тяжелые блоки используются для устройства несущих конструкций многоэтажек, марки D500…D600 оптимально подходят для частного домостроения. А самые пористые и легкие изделия (D200…D350) применяются для теплоизоляции зданий или создания внутренних перегородок.

- Прочность на сжатие. Плотность газобетона напрямую влияет еще на один важный параметр, который называется прочность на сжатие. Для обозначения принято использовать соответствующий коэффициент в МПа. Например, популярный блок B2,5 обладает прочностью на сжатие 2,5 МПа, а плотность его находится в пределах 700-800 кг/куб. м. Для сравнения у кирпича этот показатель достигает 15-20 МПа, поэтому для многоэтажного строительства газобетонные блоки не применяются.

- Морозостойкость. Важнейшим показателем газобетона для суровых климатических условий России является морозостойкость. Она определяется количеством циклов замораживания и оттаивания, которые выдерживает материал без ухудшения эксплуатационных характеристик. Диапазон морозостойкости колеблется в диапазоне F15…F100. Строители рекомендуют для возведения наружных стен использовать блоки с морозостойкостью выше F50.

- Разновидности газоблоков. На отечественном рынке представлено несколько разновидностей, отличающихся по форме и размерам. Классикой жанра считается прямоугольные конструкции, эксперты выделяют в этой группе несколько типов.

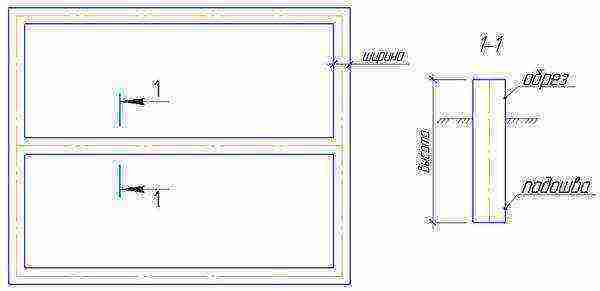

- Кладочные или стеновые газобетонные блоки выпускаются для возведения несущих стен. Иногда их используют и для устройства перегородок. При стандартной высоте (200 мм) и длине (600 мм) они отличаются шириной (200…500 мм).

- Специальные блоки для перегородок при тех же параметрах длины и высоты имеют ширину 75…150 мм.

- Для создания перемычек можно встретить в продаже блоки длиной 500 мм, высотой 200 мм и шириной 250…400 мм.

В наш обзор попали 12 лучших производителей газобетонных блоков. Их можно купить в разных регионах нашей страны. При распределении мест в рейтинге учитывалось мнение экспертов и отзывы потребителей.

Технические характеристики и параметры

АГБ может изготавливаться только на профильных заводах, потому что оборудование для его производства стоит дорого, имеет большие размеры и для его размещения необходимы большие площади. Кустарным способом сертифицированный материал в соответствии с ГОСТ изготовить невозможно.

Автоклавные газоблоки имеют технические характеристики и параметры, присущие только им:

-

В условиях заводского производства твердение автоклавного газобетона равномерно по всей поверхности и параллельно с этим происходит процедура газообразования.

В это же время специальные вибрирующие приспособления «выгоняют» из материала крупные пузырьки воздуха, оставляя только мелкие поры максимально одинакового размера.

Газобетон получается большой по площади, его разрезают на блоки нужных размеров, имеющие равномерную мелкоячеистую структуру.

- Это очень прочный материал. Прочность обозначается латинской буквой D, а цифра означает плотность в килограммах на один куб.м. Самыми популярными марками считается автоклавный газобетон D500 и D600, а его прочность на сжатие составляет B2,5 и B3,5.

- Автоклавный бетон затвердевает и становится прочным в момент изготовления и после помещения в автоклав, поэтому он не деформируется и имеет усадку не более 0, 4 мм/м.

- Стены из АГБ «дышат», благодаря чему в доме создается приятный микроклимат. Данный материал не гниет и не поражается плесенью.

- Материал является морозоустойчивым. Благодаря высокой плотности и прочности стены из такого бетона будут теплыми при толщине всего 40 см, даже если марка газобетона D400-D500

Какой размер газоблока подойдет для строительства

Выбирая материал для дома постоянного проживания, нужно оценивать не только его прочностные характеристики, но и обращать внимание на коэффициент теплопроводности. Именно на его основе и производится расчёт толщины стен для той или иной климатической зоны

Если фасад предполагается облицевать кирпичом, в расчёте суммируются показатели теплопроводности всех слоёв. Однако когда выбирается материал для строительства дачного дома, достаточно рассчитать только основную кладку.

В любом случае, теплопроводность стен, возведённых из автоклавного газобетона, на порядок, а то и в несколько раз ниже, чем у других кладочных материалов. А это даёт возможность делать стены более узкими и соответственно, экономить на объёме бетонного монолита при заливке фундамента — за счёт уменьшения его ширины (если это лента или ростверк).

Нормируемые значения для расчёта

Для выполнения расчёта толщины стен без утепления нужно воспользоваться справочными значениями:

- Нормируемое сопротивление теплопередаче наружных ограждающих конструкций (Rreqм²°C/Вт).

- Коэффициент теплопроводности кладочного материала Вт/м*С (выбирается в зависимости от марки плотности).

Первый показатель представлен в таблицах для каждого региона, и его легко можно найти в интернете. Например, для Ростова на Дону принято значение 2,63, а для Архангельска – 3,56 Rreqм²°C/Вт.

Что касается коэффициента теплопроводности кладочного материала, то он обязательно указывается в заводском паспорте. Это показатель тоже нормируемый, все данные можно найти в ГОСТ 31359. Например, вы хотите взять газоблок д400. Заглянув в документ, вы увидите, что его коэффициент теплопроводности равен 0,096 Вт/м*С.

В среднем, данный коэффициент для блоков разной плотности такой:

| Плотность газобетонного блока кг/м³ | Коэффициент теплопроводности Вт/м*С при равновесной влажности |

| 300 | 0,086 |

| 400 | 0,115 |

| 500 | 0,144 |

| 600 | 0,181 |

Пример расчёта толщины стены

Произведём расчёт для тех городов, которые мы упоминали для примера, взяв коэффициент теплопроводности по блоку D400.

- Ростов на Дону: 2,63*0,115=0,302 м

- Архангельск: 3,56*0,115=0,409 м

То есть, в Ростове стены из блоков D400 могут быть толщиной 302 мм — можно покупать блоки размером 600*200*300 или 625*250*300. Недостающие 2 мм перекроются толщиной штукатурки, которая как минимум будет наноситься изнутри или снаружи. В Архангельске уже придётся брать блоки большей ширины: 600*200*400 или 625*250*400. И желательно снаружи добавить слой утеплителя хотя бы 50 мм (можно под штукатурку).

Посчитаем то же самое, но с блоками D500:

- Ростов на Дону: 2,63*0,144=0,378 м

- Архангельск: 3,56*0,144=0,512 м

Как видите, с увеличением плотности блока значительно увеличилась и толщина стен. Для Ростова придётся уже брать блоки 600*200*375 или 625*250*375 мм. Для Архангельска – с шириной 500 мм, плюс внешнее утепление. Если же при такой плотности использовать блоки меньшей ширины, то толщина утеплителя должна полностью компенсировать разницу. Что вам будет выгоднее, нужно просто посчитать.

Толщину внутренних стен рассчитывают уже без учёта климатических условий. Если они несущие, имеет значение возлагаемая на них нагрузка

В случае с перегородками обращать внимание нужно только на их высоту. Если она менее 3 м, толщина перегородок может не превышать 100 мм

Идеальная плотность газобетона для них – 500 кг/м³.

Сравнительный анализ ячеистых бетонов

А теперь, давайте проведем сравнение ячеистых бетонов между собой, и с другими популярными материалами.

Автоклавный и неавтоклавный ячеистый бетон

Как мы выяснили, блоки из ячеистого бетона могут быть гидратационного (неавтоклавный) и синтезного (автоклавный) твердения. Свойства изделий отличны. Так давайте выясним, в чем они заключаются.

- Автоклавный блок более прочный в соотношении с меньшими показателями плотности;

- Он имеет белый цвет, а неавтоклав – серый;

- Последний – более хрупкий;

- Изделия синтезного твердения могут изготавливаться исключительно в условиях производства;

- Автоклавный ячеистый бетон стоит несколько дороже;

- Приобретая неавтоклав, следует быть предельно внимательными, так как риск покупки некачественной продукции значительно выше, в силу наличия мелких кустарных производств, которые совершенно не контролируются.

- Как проявило, у автоклава лучшая геометрия, что не может не сказаться на теплосберегающей способности готовой конструкции.

Неавтоклавный пеноблок

Эти и многие другие факторы говорят не в пользу неавтоклавных изделий. Однако, если основным требованиям к продукции у вас является более низкая стоимость, то вполне можно отдать предпочтение данным изделиям.

Сравнение представителей ячеистого бетона между собой

Таблица 1. Сравнение свойств представителей ячеистых бетонов:

| Свойство | Пеноблок | Пеногазоблок | Газоблок | Фибропенобетон |

| Теплопроводность, Вт*-мС | 0,07-0,36 | 0,05-0,25 | 0,08-0,41 | 0,13-0,4 |

| Плотность, Д | 300-1200 | 150-650 | 300-1200 | 300-1200 |

| Прочность, В | 0,5-12,5 | 0,5-3,5 | 1,0-15 | 1,5-15 |

| Морозостойкость, циклов | 25-100 | 25-75 | 25-150 | 25-150 |

| Водопоглощение, мм/м2 | 10-15% | 15-17% | 25% | 10-15% |

Сравнение пено- и газоблока

Какие бывают разновидности?

Для постройки разных элементов здания специалисты рекомендуют использовать соответствующие виды, размеры, марки и формы газобетона. Дальше будет рассмотрено 4 основных категории, по которым выбираются блоки из газобетона.

По форме и внешнему виду

По форме элементы из газобетона могут быть:

- Стандартные прямоугольной формы – используются для возведения несущих стен.

- Прямоугольные с ручками захвата и системой паз-гребень. Также бывают блоки только с системой паз-гребень или только с ручками захвата. Отверстия для захвата элемента упрощают перенос и подъём блоков, а наличие пазовых гребней обеспечивает более надёжное соединение изделий, поскольку торцевые части соединяются в замок. Система паз-гребень ускоряет работу с материалом и снижает расход клеящей смеси.

- Прямоугольные блоки, которые в 2-3 раза тоньше стандартных элементов – предназначены для перегородочных стен.

- U-образные изделия применяются для создания скрытых частей конструкции – проёмов окон или дверей, перемычек и монолитных поясов жёсткости. Пустое пространство, которое есть внутри элемента заполняется арматурой и заливается бетоном.

- Армированные стройматериалы – для возведения потолков.

- Т-образные материалы – для перекрытий. Их стандартные размеры 60×25×20 см.

- Блоки по типу НН – для опалубки внешнего контура стен. В пространство между блоками закладывают теплоизоляционный слой из пумпана (пенополистирола).

По типу стен

В зависимости от типа стен и размеров блоков, газобетон разделяют на следующие разновидности.

Несущие газоблоки

Их минимальная толщина начинается от 20 см. Такие изделия имеют более высокую прочность материала. Они изготавливаются в виде монолитного прямоугольника, а на торцах могут быть ручки для захвата либо гребневые пазы.

Блоки для несущих конструкций могут быть следующих размеров:

| Ширина (мм) | Высота (мм) | Длина (мм) |

| 200 | 200 | 600 |

| 250 | 200 | 600 |

| 280 | 200 | 600 |

| 300 | 200 | 600 |

| 360 | 200 | 600 |

| 400 | 200 | 600 |

| 500 | 200 | 600 |

Перегородочные

Подходят только для перегородок и не несущих стен. У них более меньший вес и толщина, чем у несущих блоков. Минимальная толщина должна начинаться от 75 мм. Перегородочные блоки легко обрабатываются и из них можно сделать конструкцию любой формы. На 1 м2 перегородки уйдёт примерно 5 газобетонных блоков.

Более детальная информация о перегородочных блоках здесь.

По технологии производства

В зависимости от технологического процесса газобетон может быть неавтоклавным и автоклавным.

Неавтоклавные газобетонные блоки

Неавтоклавный газобетон – это огнестойкий и невоспламеняющийся материал.

У него низкий показатель теплопроводности и невысокое содержание влажности внутри изделия. Неавтоклавные элементы обычно используют, если нужно:

- возвести противопожарные стены;

- повысить огнеустойчивость конструкции;

- обеспечить теплоизоляцию оборудования, которое будет находиться внутри помещения;

- защитить стальную арматуру.

Автоклавные

Материал, прошедший обработку в специальной печи, которую называют автоклавом, при температуре 190-200°С и давлении 10-12 бар. Стоимость такого материала гораздо выше, чем у неавтоклавных блоков, поскольку при производстве требуются лишние энергоресурсы и трудовые затраты, а также из-за того, что его технические характеристики лучше, чем у необработанных автоклавом изделий.

Автоклавные блоки имеют высокую прочность, морозоустойчивость, маленькую теплопроводность. Элементы могут удерживать тепло внутри помещения, вследствие чего расходы на отопление снижаются на 30%, а летом жара практически не проникает внутрь комнаты, поскольку стены медленно пропускают тепло.

- Конструкционные. Имеют самую высокую прочность (D900-D1200) и низкую теплопроводность. Предназначены для постройки зданий, на которых будет оказываться серьёзная нагрузка. Пористость таких изделий от 40 до 55%.

-

Теплоизоляционные. Не подходят для несущих стен, поскольку их пористость свыше 75% от общей массы. Цель этих изделий – сбережение тепла в комнате зимой и обеспечение прохлады в жаркое время года, так как блоки не перегреваются.

Материал обладает самой низкой прочностью (D300—D400), поэтому его используют для утепления несущих стен, возведения перегородок и ненесущих стен.

- Смешанные. Имеют свойства от конструкционных и теплоизоляционных элементов. Их плотность составляет D500-D900, что позволяет возводить здания до 3-х этажей без теплоизоляционного слоя. Изделия подходят для всех типов стен. Их пористость составляет от 55 до 75% от всей массы блока.

Плюсы газобетонных блоков

Исходя из вышеописанного, можно выделить множество преимуществ газобетонных блоков перед другими строительными материалами:

- Газобетонные блоки легче обычного кирпича в 3-5 раз, что позволяет изготавливать их значительных размеров. Это в свою очередь способствует высокой скорости возведения зданий. К примеру, один строитель может возвести 1 кв. м. стены из газобетонных блоков за 20 минут. В случае с кирпичом этот показатель недостижим.

- Низкая теплопроводность газобетона, которая меньше теплопроводности кирпича в 2-3 раза. Это обусловлено наличием пор, содержащих воздух. К примеру, при толщине блока 37,5 см., теплоизоляция равна 60-сантиметровой кладке кирпича.

- Легкая обрабатываемость газобетонных блоков сравнима с деревом. Он легко пилится, строгается, сверлится при использовании обычного инструмента плотников.

- Высокая огнестойкость материала. Газобетонные блоки негорючие. При этом они способны выдержать воздействие огня с одной стороны на протяжении 3-7 часов.

- Высокая паропроницаемость материала благодаря наличию пор. В итоге строение «дышит», обеспечивая оптимальный микроклимат внутри.

- Высокая экологичность. Согласно классификации, экологичность материалов определяется специальным коэффициентом. К примеру, у кирпича он составляет 10, у керамзита 20, а у газобетона – 2. Более высокая экологичность лишь у дерева (коэффициент 1).

Заключение

Газобетон хоть и обладает бетонной основой, но имеет очень пористую структуру с размером ячейки около 1 мм. Именно благодаря этому качеству, в доме, возведенном из газобетонных блоков, создается полностью «дышащий» микроклимат — фактический аналогичный тому, что имеет деревянный дом.

Этот стройматериал также обладает высочайшей паропроницаемостью. В связи с чем застройщик, который выбрал этот материал для своего дома, должен правильно уметь выбрать марку, производителя, размер блоков.

Необходимо также знать, какие методы и технологии нужно будет использовать, тогда дом получится надежным и будет много десятков лет приносить пользу своим владельцам.