Оглавление

Историческая справка

Само изобретение принадлежит отечественному химику и изобретателю Якову Давидовичу Аврасину, который в 40 годах 20 века, используя формальдегидные смолы, предал фанере те качества, которые позволили сооружать самолеты из этого материала. Необходимость изобретения была вызвана острой нехваткой в легких авиационных сплавах. Идею подхватил и реализовал Владимир Петрович Горбунов, известный отечественный авиастроитель.

Износостойкойсть

5

Долговечность

5

Возможности применения

5

Эластичность плиты

4

Доступная стоимость

3

Сам процесс происходил следующим образом: Березовый или сосновый шпон после изготовления пропитывали смолами либо крезолоформальдегидными, либо фенолформальдегидными; После этого осуществлялось термическое прессование с применением высокого давления (270 градусов Цельсия, давления в 6 атмосфер).

Итог: на выходе имеем прочную слоенку, сравнимую со сталью по прочности, несколько тяжелее дерева, но и прочнее его.Одно время шли научные споры, о выделении этого материала в самостоятельную группу материалов, было придумано даже отдельное название для него – дельта-древесина.

Однако, по сути, бакелитовый «слоеный пирог» оставался все равно фанерой, хоть и активно применялся в авиастроении, особенно в Японии. Легенды о фанерных самолетах летчиков-камикадзе до сих пор живы. От истории к современности Автомобили с кузовом из фанеры.

Использование бакелитовой фанеры.

Использование бакелитовой фанеры.

В настоящее время авиация оставила за собой этот материал только в так называемой малой авиации. Акцент применения сместился с авиастроения в кораблестроение. И хотя понятно, что никто не будет делать корпуса океанских лайнеров из этого материала, но для катеров, лодок, яхт бакелированная фанера вполне подойдет. При проведении многочисленных экспериментов было замечено, что березовый шпон намного превосходит шпон хвойных пород по способности пропитываться специальными пропитками (в данном случае бакелитовым лаком).

Свойства

Следует отметить, что многие свойства материала зависят как раз от типа клея. Главными отличиями от обычной фанеры являются:

- высокой прочностью и износоустойчивостью;

- термостойкостью и огнеупорностью;

- устойчивостью к перепадам температур от -50 до +50 градусов;

- влагостойкостью;

- устойчивостью к воздействию агрессивных сред, к примеру, морской воде, различных кислот, щелочей, ГСМ и пр.;

- долговечностью – минимальный срок эксплуатации составляет около 15 лет;

- экологичностью – даже при нагревании бакелитовая фанера не выделяет в окружающую среду вредных веществ;

- устойчивостью к плесени и различным микроорганизмам.

Что такое бакелитовая фанера

Бальзамическая пихта

Зачем нужна стамеска

Древесина клена сахарного

Однако есть и несколько недостатков:

- более высокая цена по сравнению с другими типами фанеры;

- материал тяжелей обычного дерева, но, в то же время гораздо прочней.

Размеры бакелитовой фанеры лежат в пределах значений, регламентируемых ГОСТом 11539-83.

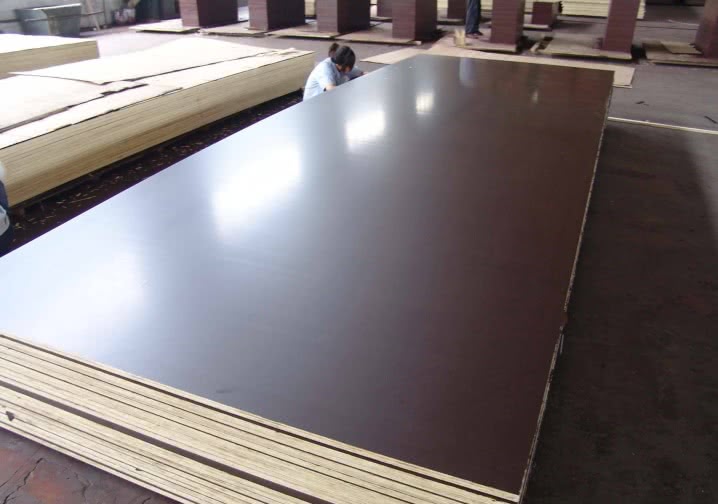

Производство фанеры.

Производство фанеры.

Классификация фанеры: наружный слой

Есть пять разновидностей фанеры — в основе классификации лежит внешний вид наружных слоев материала. Каждая из сторон фанеры может иметь свой сорт. Полное имя сорта указывается двумя обозначениями (через дробь). Первое дает понимание, какой материал использован для изготовления лицевой стороны фанеры, второе — оборотной стороны. Перечислим возможные обозначения слоев.

- Е — полное отсутствие видимых дефектов, однако может допускаться незначительное отклонение в строении древесины. Не допускаются: темные глазки, выпадающие и здоровые сучки (частично сросшиеся или несросшиеся), отверстия от сучков, червоточины, прожилки коричневого цвета. Фанера класса Е может быть покрыта лаком. Ее применяют для проведения облицовочных работ.

- I — минимум видимых дефектов. Фанера I класса может иметь сросшиеся или частично сросшиеся выпадающие сучки, отверстия от них или червоточины, однако их диаметр не должен превышать 6 мм, а количество — трех штук на 1 м2. Кроме того, допускается наличие не более пяти сросшихся здоровых сучков и на 1 м2 (диаметр в пределах 15 мм) и небольшого числа коричневых прожилок. Фанера такого класса может покрываться лаком, обычно она является сырьем для производства ламинированной фанеры.

- II — фанера этого класса может иметь более выраженные дефекты. В том числе, сросшиеся или частично сросшиеся выпадающие сучки, отверстия от них или червоточины, однако их диаметр не должен превышать 6 мм, а количество — шести штук на 1 м2, а также до десяти здоровых сросшихся сучков, диаметр которых не превышает 25 мм. Открытые дефекты и сучки заделывают вставками шпона, в последствии такую фанеру покрывают отделочными материалами и краской.

- III — этот тип фанеры может иметь еще больше дефектов. Так, допускаются сросшиеся или частично сросшиеся выпадающие сучки, отверстия от них или червоточины, однако их диаметр не должен превышать 6 мм, а количество — десяти штук на 1 м2. Здоровых сросшихся сучков может быть неограниченное число. Такой материал используется для создания конструкций, которые скрыты от внешнего обзора.

- IV — допустимы любые производственные дефекты. Есть лишь одно ограничение: диаметр сучков, отверстий от них и червоточин не должен превышать 40 мм. Такая фанера применяется для производства упаковки, в ходе кровельных работ, монтажа стен и полов.

Бакелитовая фанера в строительстве.

Бакелитовая фанера в строительстве.

Свойства и технические характеристики

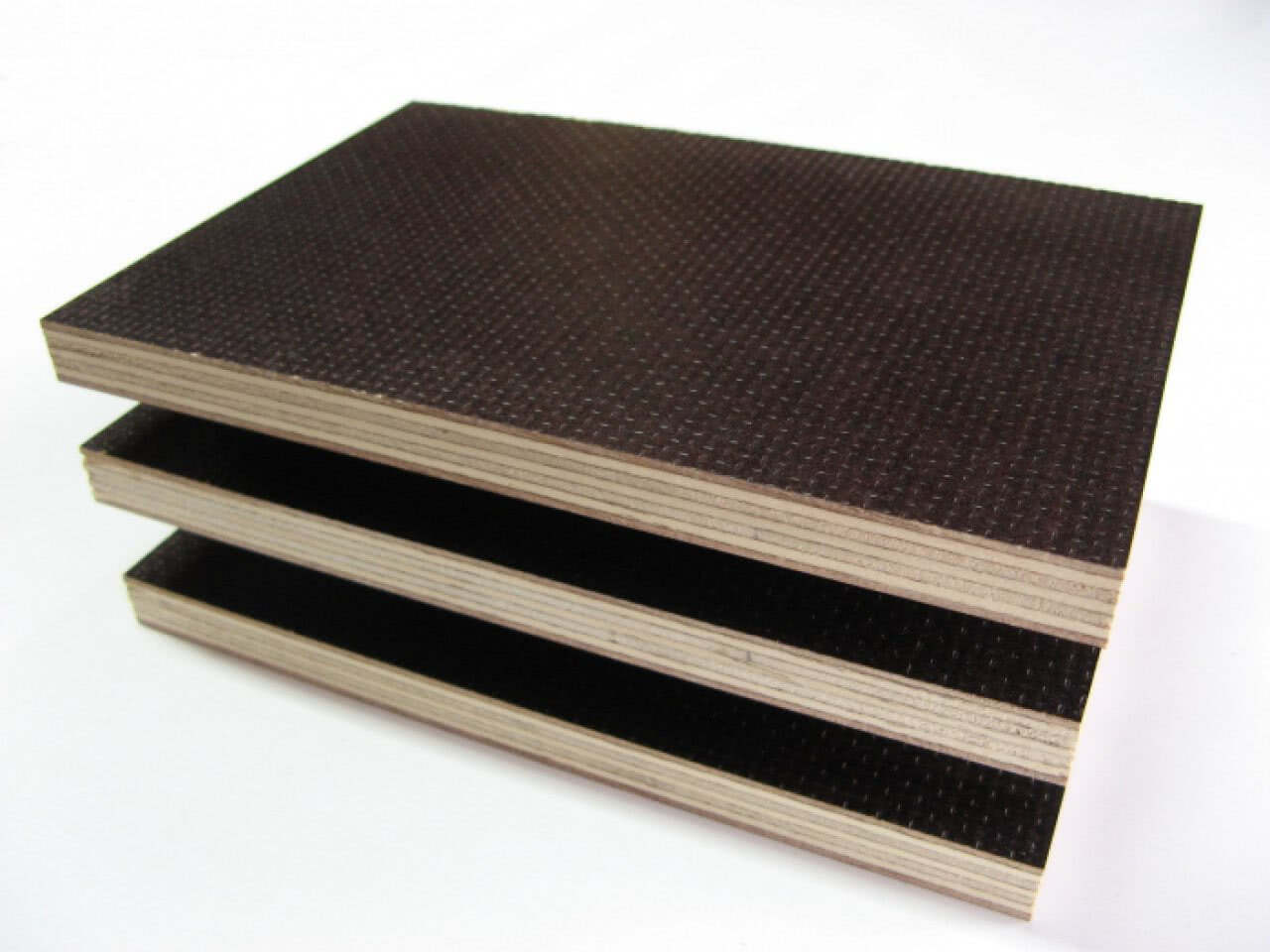

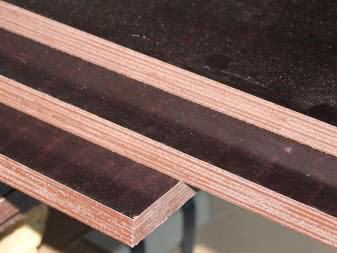

Отличить бакелизированную фанеру от обычной можно по цвету: он немного темнее, с красно-коричневым оттенком. Стандартные параметры материала:

- Размеры — 5700х1250 мм, 2850х1250, 2500х1250 мм, 2440х1220 мм.

- Толщина — 7, 10, 12, 15, 18, 21, 24, 27, мм.

- Плотность материала — 1200 кг/м3.

- Предел прочности при растяжении вдоль волокон — 73,5 мПа.

- Прочность на статический изгиб – 78,5 мПа.

- Стандартные параметры ламинированной фанеры — 1220х2440 мм, 1250х2500 мм, 1500х3000 мм.

- Толщина листов: 4, 6, 9, 12, 15, 18, 21, 24, 27, 30 мм.

- Ширина полос шпона: не менее 200 мм. Для марки ФБС – не менее 400 мм.

Одним из главных достоинств бакелитовой фанеры является ее высокая прочность, сравнимая с крепостью высококачественной легированной стали. Кроме того, этот материал обладает и другими положительными свойствами.

Свойства бакелитовой фанеры.

Свойства бакелитовой фанеры.

К ним относятся:

- Высокая влагостойкость.

- Долговечность.

- Не подверженность расслаиванию в процессе эксплуатации.

- Огнеупорность. При значительном превышении температуры (до 350 С⁰) она обугливается и не поддерживает горение. При этом дым, возникающий в процессе тления, не имеет выраженного удушающего и токсического действия.

- Хорошая сопротивляемость бактериологическому и химическому воздействию (не боится керосина, морской воды, слабых кислот, щелочей, бензина, не повреждается грибком и плесенью).

- Экологическая безопасность.

То есть, оценивая этот материал по пятибалльной шкале, можно присвоить ему «пятерки» в области качества, надежности и практичности. Кроме того, он достоин оценки «отлично» за простоту и удобство в работе с ним. Единственное, за что можно немного снизить баллы при оценке фанеры бакелитового типа – ее высокая стоимость.

Что такое морская фанера.

Что такое морская фанера.

Бакелитовая фанера: виды

В марке финской фанеры всегда указывается аббревиатура:

— ФБВ, то есть фанера бакелитовая с пропиткой водорастворимой смолой

— ФБС, то есть фанера бакелитовая с пропиткой спирторастворимой смолой.

В свою очередь, выпускают фанеры ФБС и ФБВ разных марок:

- ФБС. При изготовлении этой дельта-древесины на внутренние слои спирторастворимая фенолформальдегидная смола не наносится. Смолой пропитываются только внешние слоя путем погружения шпона в смолу;

- ФБС 1. В этом случае спирторастворимой фенолормальыегидной смолой промазывают (не пропитывают) как внутренние, так и внешние слои;

- ФБВ. При производстве такой фанеры внутренние слоя фанеры промазываются, а внешние – пропитываются водорастворимой фенолформальдегидной смолой;

- ФБВ 1. Такая бакелизированная фанера характеризуется промазкой и внутренних, и внешних слоев водорастворимой фенолформальдегидной смолой;

- ФБС-А. Такая финская фанера производится путем промазки спирторастворимой фенолформальдегидной смолой и внутренних, и наружных слоев фанеры.

- ФБС 1-А. Спирторастворимой фенолформальдегидной смолой промазываются как внутренние, так и наружные слои фанеры, за исключением 2-х поперечных слоев, находящихся симметрично от центрального слоя.

К тому же, бакелитовая фанера выпускается разных форматов: 2850х1250, 5700х1250. Толщина листа бакелизированной фанеры варьируется в пределах от 5 до 40 мм.

Бакелитовая фанера: применение

Применение дельта-древесины в большой мере зависит от марки. Она нашла широкое использование в изготовлении внутренних конструкций в  судостроении, автомобилестроении, машиностроении, в том числе и для работ под давлением. Для строительства монолитных зданий используется бакелитовая фанера в качестве щитов для опалубки, для производства рекламных щитов.

судостроении, автомобилестроении, машиностроении, в том числе и для работ под давлением. Для строительства монолитных зданий используется бакелитовая фанера в качестве щитов для опалубки, для производства рекламных щитов.

Стоит отметить, что бакелитовая фанера – материал не из дешевых, поэтому большей частью его используют в промышленности или профессиональном строительстве. Пожалуй, это единственный недостаток бакелитовой фанеры перед другими видами фанер. Ради справедливости стоит отметить немалый вес такого материала и особую аккуратность, которую следует проявлять при обработке торцов бакелитовой фанеры – они уязвимы к влаге, впитывают в нее и начинают гнить. Чтобы этого не произошло, торцы дельта-древесины требуется тщательно обрабатывать.

Татьяна Кузьменко, член редколлегии Собкор интернет-издания «AtmWood. Дерево-промышленный вестник»

Насколько информация оказалась для Вас полезной?

| Copyright atmwood.com.ua. Копирование материала разрешено при указании гиперссылки на источник |

Обработка бакелитовой смолой

Бакелитовая смола в основе лака позволяет использовать данное средство в качестве антикоррозийной и иной защиты химических агрегатов. Процесс использования этого вещества для защитной обработки приборов требует особой аккуратности и профессионализма. Рассмотрим несколько стадий защитной обработки приборов при помощи данного типа лакокрасочного раствора.

Подготовительный этап

На подготовительном этапе поверхность тщательно обрабатывают с целью получения надёжного покрытия. Поверхность оборудования заблаговременно чистят от излишков пыли, грязи, жировых отпечатков, ржавчины или окалины с помощью пескоструйного или дробеструйного оборудования. Процесс очистки прекращается при появлении серого матового оттенка.

Следующий этап — подготовка раствора. Перед нанесением лак необходимо взболтать, добившись однородности. При наличии в составе 40 процентов наполнителя (графита, каолина или диабазовой смеси) раствор может применяться как качественный грунтовочный материал. Это позволит уберечь металлические изделия от преждевременного появления ржавчины или коррозии.

Грунтовочный слой на основе бакелитового лака лбс 1 наносится малярной кистью с небольшим нажимом на поверхность по истечении трех часов после покраски. Для больших поверхностей можно применить краскораспылитель.

Нанесение лака

Первый, поверхностный слой лака оставляют высыхать на 4-5 часов, после чего проводится его полимеризация. Далее покрасочная поверхность подвергается грунтовым работам и нанесению второго слоя, состоящего из 25%-ого наполнителя. После нанесения второго слоя (как и в случае с первым слоем лакокрасочного состава) проводится полимеризация.

Для покраски поверхностей лаком на бакелитовой основе лучше использовать кисть или краскораспылитель (в случае покраски больших площадей поверхности). В процессе отделки поверхности нужно отслеживать равномерность наложения красящего вещества, то есть должны получаться тонкие слои без щелей и наплывов в периферийной части.

Наклеивание хлопковой ткани

Принцип наклеивания ткани состоит в следующем:

Сначала ткань очищают от накопившейся пыли и грязи, убирают крахмал, тщательно выстирывают, сушат и разрезают на небольшие кусочки.

Разрезанные кусочки ткани вымачивают в 25%-ом растворе лака лбс 1 определенной консистенции.

Через 5 минут ткань вынимают и выкручивают

Обратите внимание, что выкручивать ткань необходимо только в закрытых резиновых перчатках, дабы не получить ожоги и раздражение на коже.

Ткань оставляют высыхать до полной ликвидации растворителя.

После того как ткань до конца высохнет, ее в состоянии отлипа присоединяют к предварительно грунтованной конструкции из металла.

Рекомендуем прочитать:

Особенности выбора лака для акриловых красок

Характеристика токопроводящего лака и способы его приготовления

Виды и характеристики термостойкого лака для каминов и печей

Характеристика лака без запаха для дерева

Быстросохнущий лак для пола: в чем преимущества и какой лучше выбрать?

Виды декоративного лака и преимущества его применения

Сфера применения

Материал используется в следующих областях:

- Плиты отлично зарекомендовали себя в судостроительной отрасли. Ими обшивают лодки, катера и палубы крупных морских кораблей.

- Панели подходят для отделки доков, причалов и стадионов, а также других мест, которые испытывают воздействие влаги.

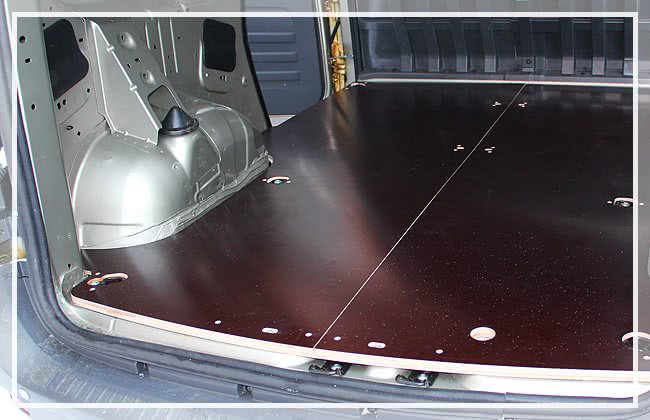

- Продукция широко применяется в машиностроении. Плитами обшиваются внутренние участки технических устройств, кузова и будки.

- Листы завоевывают все большую популярность в качестве бытового строительного материала, но высокая цена накладывает некоторые ограничения.

Технические характеристики и экологическая безопасность бакелитовой фанеры позволяют монтировать ее абсолютно везде, единственным сдерживающим фактором считается высокая цена Великолепные свойства бакелитовых плит из клееного шпона позволяют использовать продукцию повсеместно.

Подготовка поверхности и лака

Гост 3134-78 уайт-спирит. технические условия (с изменениями n 1, 2, 3, 4)

Чтобы защитное покрытие было максимально надежным и качественным, вначале нужно подготовить основание. С него удаляются жирные пятна, грязь, пыль, окалина, ржавчина, старые отделочные и лакокрасочные материалы. Наилучшая очистка достигается при использовании дробеструйной и пескоструйной установки. Также можно использовать наждачную бумагу или электрический шлифовальный инструмент.

На следующем этапе подготавливается лак бакелитовый ЛБС-1. Прежде чем его наносить на поверхность, нужно взболтать, чтобы он стал однородным. Если в составе имеется 40% каолина или графита, то такой бакелитовый состав можно использовать в качестве отличного грунтовочного раствора. Его можно наносить на металлические основания для надежной их защиты от появления коррозии и ржавчины.

Достоинства и недостатки

Сегодня бакелитовая фанера используется во многих областях. Иначе ее называют морская. Этот строительный материал очень популярен и в этом нет ничего удивительного, ведь бакелитовая фанера имеет много положительных качеств. Ознакомимся с ними.

- Это не только практичный, но и универсальный в применении материал. Листы обладают высокими прочностными характеристиками и свойствами теплопроводности, они влагостойкие, огнеупорные и могут задействоваться в самых разных областях. Далеко не всякий строительный материал обладает такими же свойствами.

- По ходу эксплуатации бакелитовая фанера не гниет и не деформируется, даже если на нее оказывают негативное влияние разного рода мощные химикаты, щелочи, горюче-смазочные материалы, спирт и керосин. Это только подтверждает износостойкость бакелитовой фанеры и ее долговечность.

- Материал безопасен с экологической точки зрения. В окружающую среду бакелитовые фанерные листы не выделяют едких и опасных соединений, способных нанести серьезный вред здоровью человека. Часто такие плиты применяют для внутренних отделочных работ в условиях жилых помещений.

- Бакелитовая фанера, в отличие от многих других подобных материалов, отличается привлекательным внешним видом. Благодаря высокой эстетичности нередко этот материал не дополняют другими облицовочными материалами и покрытиями. В качестве исключений выступают крайне редкие случаи.

- Рассматриваемые покрытия по весу оказываются гораздо более легкими, чем стальные и другие существующие материалы подобной категории.

- Климат, отличающийся высоким влажностным уровнем, не опасен для бакелитовой фанеры. В условиях сильной жары этот материал так же не «страдает». На нем не развиваются опасные грибки и разного рода микроорганизмы, от которых бывает крайне трудно избавиться впоследствии.

Большого количества недостатков бакелитовая фанера не имеет.

Есть у рассматриваемой фанеры и минусы.

Если сравнивать бакелитовую фанеру с другими аналогичными композитами с древесиной в составе, а не со сталью, то ее удельный вес оказывается довольно большим. Отделочные покрытия и мебельные конструкции из такого материала обычно оказывает внушительное давление на все имеющиеся опорные детали

Этот факт очень важно брать в учет, работая с бакелитовыми листами.

Один из самых важных недостатков, отталкивающих потребителей, заключается в высокой стоимости бакелитовой фанеры. Для примера: 1 тонкий лист материала с маркой ФБС-1 будет составлять не меньше 2300 рублей, а марки ФБС – составит от 3500 рублей и выше

В качестве одноразовых материалов (к примеру, для сооружения опалубки) подобные детали применять запредельно дорого и нецелесообразно.

Прежде чем выбирать этот материал для строительно-ремонтных работ, стоит учесть все его слабые и сильные стороны. Тогда пользователь будет точно знать, чего ожидать от бакелитовой фанеры.

Технические характеристики

Если говорить о характеристиках бакелизированной (бакелитовой) фанеры, то мы можем особо выделить следующие:

- Прочность – вдвое превышает по показателям обычную древесину;

- Водостойкость – можно использовать в судостроении, машиностроении и т.д.;

- Легкость (по сравнению с другими стройматериалами);

- Устойчивость к коррозии;

- Огнестойкость – при температуре более 350 С ⁰ всего лишь обугливается и дым не токсичен;

- Устойчивость к перепадам температуры в пределах 100 градусов (от -50 до +50 С ⁰);

- Устойчива к явлениям окружающей среды – грибки, микроорганизмы, влажный/жаркий климат, а также – к действию многих щелочей, кислот, соленой воды и т.д.;

- Износостойкость – сохраняет свои свойства не менее 10 лет.

Для усиления всех перечисленных качеств, производится ламинированная бакелизированная фанера, которая имеет глянцевую поверхность с обеих сторон или с одной стороны (чтобы можно было применять ее на объектах, где нужно уменьшить скольжение).

Ламинированная бакелизированная фанера имеет глянцевую поверхность с обеих сторон

Приведем таблицу параметров продукта, выпускаемого российскими производителями:

| Длина х Ширина листа, мм | 5700х1250

2850х1250 2500х1250 2440х1220 |

| Толщина, мм | 7, 10, 12, 15, 18, 21, 24, 27 |

При этом, ламинированная имеет другие характеристики:

| Длина х Ширина, мм | 2440х1220

2500х1250 3000х1500 |

| Толщина листа, мм | 4, 6, 9, 12, 15, 18, 21, 24, 27, 30 |

Влажность бакелизированной древесины зависит от толщины: при толщине 5-7 мм – 6%, 10-18 мм – 8%.

Бакелитовой фанерой застилают полы в фургонах

Вес определяют исходя из средней плотности 1217 кг/м3:

| Толщина листа, в мм | Вес одного листа, кг |

| 7 | 25 |

| 10 | 35,6 |

| 12 | 42,8 |

| 15 | 54,54 |

| 18 | 64,17 |

| 21 | 75 |

| 24 | 85 |

Т.к. каждый лист имеет определенный объем, вес бакелитовой фанеры относительно ее плотности очень важен, и, если знать плотность, то можно легко подобрать правильную марку и толщину изделия.

Подробности

Основные правила применения

Перед тем, как использовать лакокрасочный бакелитовый состав, для начала стоит ознакомиться с такими важными правилами, которых стоит придерживаться:

-

Поверхность, на которую будет нанесен лаковый состав, должна обязательно быть очищена от грязи, пыли, жира, ржавчины, масла, а еще должна быть хорошо высушена.

- Кроме того, до нанесения бакелитовый лак следует тщательно перемешать или даже взболтать при возможности.

- При нанесении состава на основание появится пленка, которую следует бакелизировать, и для этого стоит провести термическую обработку, при которой температура постепенно будет увеличиваться, и достигнет +160 градусов. Благодаря подобной процедуре получится сетчатый полимер, а при нагревании до температуры в +150 градусов процесс желатинизации пройдет за пару минут, чаще даже за 1 минуту 10 секунд.

- Хранить лаковый состав на основе бакелита стоит в темном помещении, а общая температура воздуха не должна быть больше, чем +20 градусов.

Подготовка поверхности и лакового состава

Чтобы защитное покрытие получилось максимально качественным и надежным, для начала стоит подготовить основание. Для этого потребуется удалить с него пятна жира, грязь, ржавчину, окалину, старые лакокрасочные и отделочные материалы. Самое лучшее очищение достигается при применении дробеструйных и пескорструйных установок. Еще можно применять наждачную бумагу или шлифовальный электрический инструмент. На втором этапе подготовки потребуется заняться именно лаком на бакелитовой основе, то есть ЛБС-1. Перед тем, как нанести его на поверхность, следует все хорошо взболтать, чтобы он стал однородным, а если в составе есть 40% каолина или даже графита, то такой состав можно применять в роли прекрасного раствора для грунтования. Его можно будет нанести на основания из металла для надежности защиты от появления ржавчины, коррозии.

Процесс лакирования

Первый нанесенный слой лака обязательно должен высыхать примерно 5 часов, а после настанет черед полимеризации. После этого обработанная поверхность должна быть покрыта слоем грунтовочного состава, далее нанесен второй слой лака, в котором наполнителя должно быть не меньше, чем ¼ от общего состава. Когда будет нанесено второе покрытие, то, как и в первом случае, потребуется полимеризация. Все дальнейшие слои покрытия следует наносить уже без наполнителя

Важно помнить о том, что толщина всех слоев лака в целом не должна быть больше, чем 0.5 мм. В идеале наносить лак, выполненный на бакелитовой основе, следует кистью или лучше пульверизатором

Метод распыления применяется в том случае, когда требуется покрывать большую площадь, и при нанесении стоит следить за тем, чтобы слой лег равномерно, не было щелей, тонких участков, потеков, наплывов и очень толстого слоя.

Приклеивание хлопковой ткани

Процесс приклеивания будет включать в себя подобные этапы:

- Материал следует очистить от пыли, загрязнений, удалить крахмал, ткань хорошенько постирать, просушить и порезать на небольшие полоски.

- Подготовленные кусочки ткани из хлопка следует замочить в растворе лака, к примеру, в том же ЛБС-1, причем он должен быть 25%.

- Через 5 минут куски ткань следует достать из емкости, где налит раствор лака и все отжать. Процесс отжима следует проводить только в резиновых перчатках, чтобы на кожных покровах не появлялись ожоги и раздражение.

- Хлопковая ткань будет просыхать несколько часов, чтобы испарился растворитель.

- После частичного просыхания следует приклеить липкие отрезки ткань на грунтовую поверхность металла.

Обучение

Определив бакелит как полимерную смолу, состоящую из фенола и формальдегида, то обе молекулы должны соответствовать своей структуре, ковалентно объединенные каким-то образом; иначе этот полимер никогда не проявил бы своих характерных свойств.

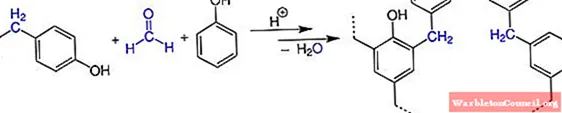

Фенол состоит из группы ОН, непосредственно связанной с бензольным кольцом; а формальдегид — это молекула O = CH2 или CH2О (верхнее изображение). Фенол богат электронами, потому что ОН, хотя и притягивает электроны к себе, также помогает в их делокализации ароматическим кольцом.

Поскольку он богат электронами, он может быть атакован электрофилом (разновидность, жаждущая электронов); такие как молекула CH2ИЛИ.

В зависимости от того, является ли среда кислой (H+) или базовый (OH–) атака может быть электрофильной (формальдегид атакует фенол) или нуклеофильной (фенол атакует формальдегид). Но в итоге ч2O заменяет H фенола, чтобы стать метилольной группой, -CH2ОЙ; -CH2ой2+ в кислой среде, или -CH2ИЛИ– в основной среде.

В кислой среде -CH2ой2+ он теряет молекулу воды одновременно с электрофильной атакой второго фенольного кольца. Затем образуется метиленовый мостик, -CH2— (синий на изображении).

Фанера Бакелитовая (Бакелизированная). Товары и услуги компании «ООО»МонолитСеверСтрой»»

Фанера бакелизированная

(бакелитовая) обладает уникальными физико – механическими свойствами: повышенной устойчивостью к влажности, возможностью выдерживать высокие нагрузки и долговечностью. Эксплуатационные характеристики фанеры данного вида значительно выше, не толь чем у фанеры ФСФ. Бакелизированная фанера производства ПЛК представлена двумя марками: ФБС и ФБВ.

Технология производства бакелизированной фанеры:

Материалом для изготовления фанеры марок ФБС и ФБВ, равно как и ФСФ, служит лущеный березовый шпон. Особенность состоит в том, что предварительно шпон пропитывается смолой СФЖ 3014(для марки ФБВ) и лаком ЛБС (для марки ФБС), высушивается в сушилке при пониженной температуре, и только после этого происходит сборка пакетов и запрессовка. Степень запрессовки при изготовлении фанеры марок ФБВ и ФБС в 5 раз превышает аналогичный параметр, при изготовлении обычной фанеры. Благодаря выверенной технологии производства, бакелизированная фанера

марок ФБВ и ФБС, пригодна к использованию в условиях морского и тропического климата, а так же обладает значительной устойчивостью к агрессивным средам.

Область применения фанеры ФБС и ФБВ:

Марки фанеры ФБС и ФБВ используются в областях промышленности, требующих от материала способности к эксплуатации в очень жестких условиях. Бакелитовая фанера применяется в следующих областях производства:

- Кораблестроение. Фанера ФБС и ФБВ идет на переборки, перегородки, палубные конструкции различного назначения.

- Автомобилестроение. Фанера ФБС и ФБВ используется для настила полов, бортов, перегородок.

- Производство щитов наружной рекламы. Бакелитовая фанера обладает долговременной устойчивостью к воздействию внешней среды, что позволяет использовать серьезно экономить маркетинговые бюджеты.

- Строительство. В данной сфере бакелизированная фанера ФБС и ФБВ используется для опалубки, кровельных работ, устройства полок и т.д. и т.п.

Компания «МСС» предлагает бакелизированную фанеру формата 1220х2440 мм толщиной 7, 10, 12, 15, 18 и 21мм. Фанера упакована в гофрокартон по 1,2м3.

Характеристики бакелизированной фанеры:

- Изготовлена из листов березового шпона 3 сорта(чиненный), и склееных между собой при взаимно перпендикулярном направлении волокон смолой марки ЛБС для ФБС и СФЖ для ФБВ;

- Внутренние слои проходят через линию сращивания;

- Внешние слои через линию ребросклейки;

- Толщина фанеры: 7 ― 21 мм;

- Формат 1220 х 2440 мм;

- Предел прочности при растяжении вдоль волокон наружных слоев фанеры, не менее: для толщины 7мм –88,0МПа; для толщины 10,12,14,16 мм – 73,5 МПа

- Предел прочности при статическом изгибе не менее: ― поперек волокон наружных слоев – 78,5 МПа ― вдоль волокон наружных слоев – 117,5 МПа

- Предел прочности при скалывании по клеевому слою после кипячения в воде в течение 2 часов не менее 1,76Мпа

- Плотность не более 1,2 МПа

- Класс эмиссии формальдегида Е1

ВНИМАНИЕ:

При производстве бакелизированной фанеры, слои шпона (наружные и внутренние через один) пропитываются смолой, и в сочетании с высокой степенью запрессовки (порядка 30%), получаемый продукт превышает показатели.

Приготовление бакелитового лака

Главная / Справочное пособие по ремонту приборов и регуляторов / Ремонт деталей теплоизмерительных и электроизмерительных приборов / Ремонт подвижных частей / Приготовление бакелитового лака 13 сентября 2016

Приготовляют бакелитовый лак заданной концентрации. Для расчета масс компонентов пользуются так называемым «правилом креста». Рисуют на бумаге крест в виде диагоналей квадрата со сторонами, например, 50…60 мм. Требуемую концентрацию бакелитового лака Кб (в процентах) указывают в точке пересечения диагоналей, концентрацию смолы Кс по результатам опыта (по сухому остатку) указывают в левом верхнем углу. В правом нижнем углу указывают разность концентраций Кб — Кс, что дает массу Мэ. с (в граммах) добавляемого этилового спирта. В правый верхний угол переносят из точки пересечения диагоналей значение заданной концентрации бакелитового лака, что укажет на размер массы бакелитового лака, необходимый для смешивания лака со спиртом с целью получения заданной концентрации бакелитового лака.

Пример:

- Масса сухого остатка по расчету дала концентрацию смолы Кс = 80%. Заданное значение концентрации бакелитового лака составляет Кб = 70%. Масса добавляемого в смолу этилового спирта составляет Кс — Кб = 80 — 70 = 10 г. Масса разбавляемого бакелитового лака составляет 70 г. Следовательно, если взять 70 г текучей приготовленной смолы — бакелитового лака высокой концентрации и добавить 10 г этилового спирта при энергичном перемешивании стеклянной палочкой, то получим бакелитовый лак с заданной концентрацией 70%.

- Задана концентрация бакелитового лака Кб = 6%, Кс = 80%. Следует для разбавления текучей смолы взять Кс — Кб = 80 — 6 = 74 г этилового спирта и 6 г текучей приготовленной смолы.

Приготовленный бакелитовый лак заданной концентрации сохраняют в темных стеклянных бутылках с притертыми пробками.

Первый способ приготовления бакелитового лака с заданной концентрацией является основным, и им надлежит пользоваться. Однако в случае затруднений в применении этого способа можно использовать второй, более простой, способ приготовления путем специальной обработки обычного бакелитового лака. Этот способ не предусматривает получение бакелитового лака с любой заданной концентрацией, в связи с чем проклейка рамок несколько ухудшается.

Поступающий в переработку обычный бакелитовый лак должен удовлетворять следующим техническим условиям:

- Плотность при 20 °С – 1,0…1,12 г/см3;

- Вязкость по вискозиметру-воронке с диаметром сопла 4 мм при 20 °С – 20…40 с;

- Сухой остаток – 50…80%;

- Содержание свободного фенола – 9… 12%.

Этот бакелитовый лак уваривают на водяной бане с обратным холодильником при 80…100°С в течение трех часов.

«Справочное пособие по ремонту приборов и регуляторов», А.А.Смирнов

Груша: свойства и способы обработки

Элитная мебель: особенности приобретения и разновидности

А какая она, идеальная кухня?

Применение сварной сетки в строительстве