Оглавление

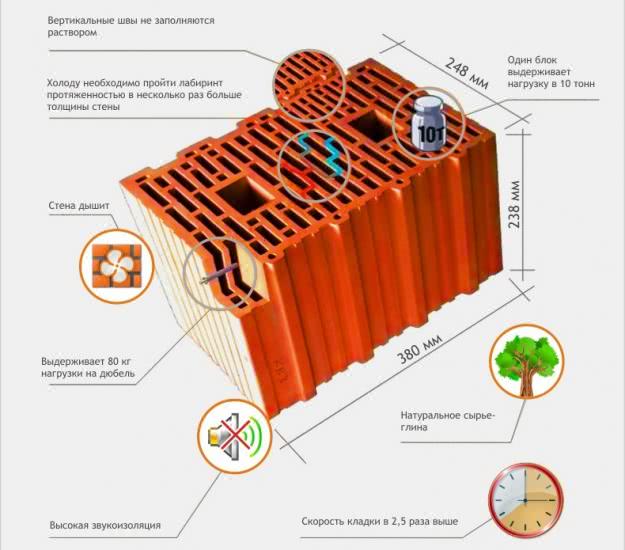

Характеристики керамических блоков

Этот материал стал известен качеством и необычными показателями. Он прочный, эксплуатируется продолжительный срок, способен сохранять тепло.

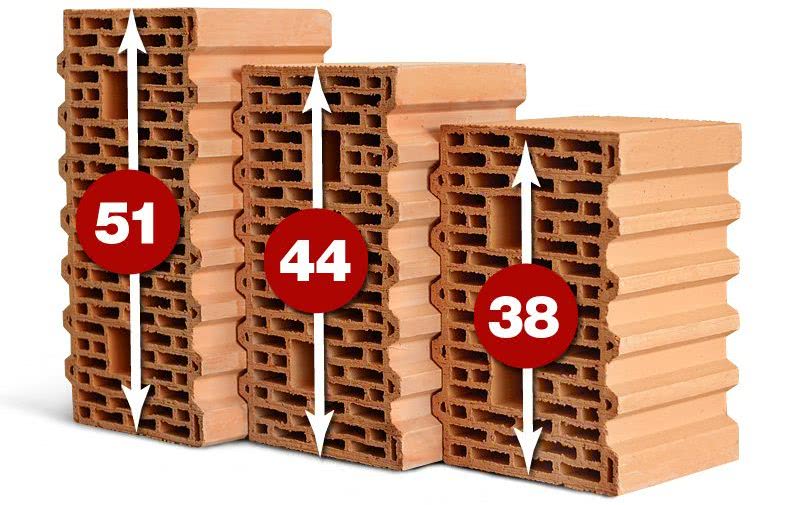

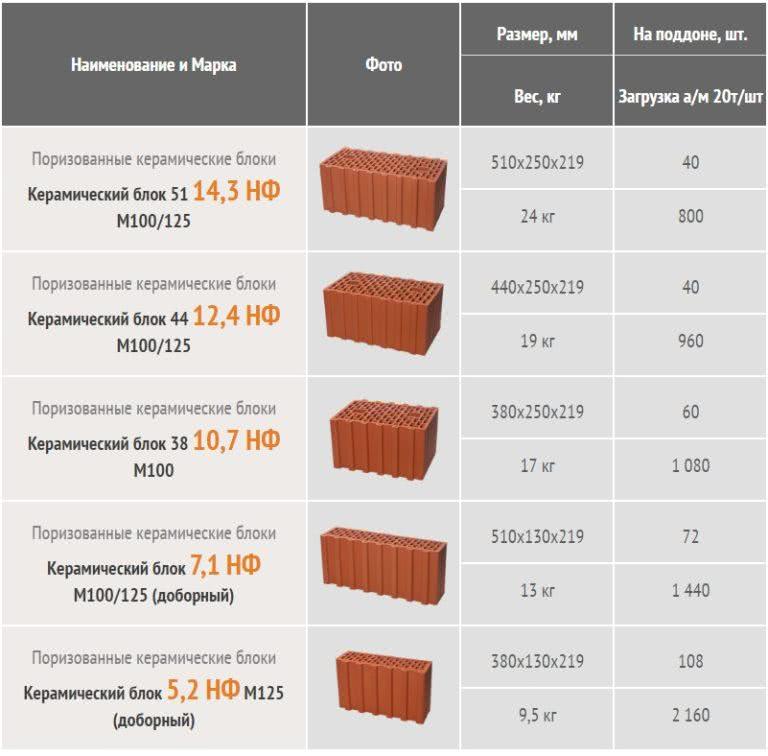

Ассортиментный ряд параметров большой. Имеется возможность выбора изделий, отличающихся компактностью либо большими размерами. Распространены следующие параметры:

- в длину – 51; 39.8; 38; 35 см;

- в ширину – 25.5; 25; 18 см;

- по толщине – 219; 188; 14 см.

Для любого модуля определено обозначение, зависящее от сравнительных показателей объема блока по отношению к кирпичу. Основной единицей измерения принято считать 1 НФ – одинарный объем. Величина указывает, какое количество кирпичей стандартного размера заменить блок.

По предназначению блоки бывают лицевые и рядовые.

Рядовые отличаются гладкой либо рифленой поверхностью, производятся из глины, имеют минимальное количество модифицированных компонентов. Лицевой блок гладкий или текстурированный. В процессе изготовления в сырье добавляются красители, чтобы получить цветные блоки.

Как определено ГОСТом, блоки выпускаются пустотелыми либо полнотелыми. Первый тип сквозной и отличается геометрическими формами. Отверстия прямоугольные или квадратные, что обеспечивает удобство захвата во время работы. Формами блок похож на параллелепипед.

В каждом элементе есть микропоры, образовавшиеся во время обжига материала за счет сгорания добавок.

Отдельным ГОСТом обозначаются элементы блока:

- постель – наибольшая по площади грань;

- тычок – боковая короткая;

- ложок – длинная боковая поверхность.

Характеристики керамоблока:

- способность проводить тепло – 0.1 – 0.2;

- устойчивость к пониженным температурам – более 50 циклов;

- размер стен по толщине – от 60 см;

- поглощение влаги – до 10 %;

- марка прочности – 75.

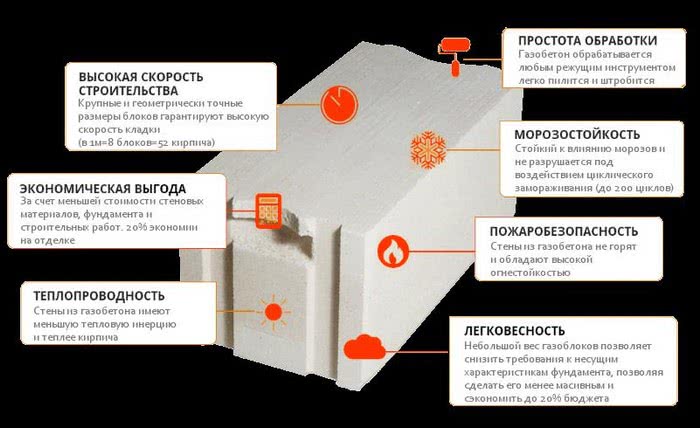

Преимущества и недостатки газоблока

Ячеистый бетон, полученный методом автоклавного твердения, называется газобетон. В процессе производства, между основными ингредиентами (цемент, вода, кварцевый песок, негашеная известь, алюминиевая пудра) происходит химическая реакция. Результат — образование множества пор внутри газоблока.

Изучая вопрос, керамоблоки или газоблоки что лучше, стоит обращать внимание на ряд положительных свойств газоблоков. Преимущества:

Преимущества:

- Легкость материала обеспечивает беспроблемную транспортировку и подачу на строительную площадку материала.

- Прочность. Особенности производства газоблока обеспечивают высокий показатель прочности материала. Под воздействием температуры и давления образуются частицы гидросиликата кальция, обеспечивающие прочную структуру.

- Низкий показатель теплопроводности означает, что стены, возведенные из газоблоков, отличаются способностью удерживать тепло в зимний период и не пропускать горячий воздух в летнее время. В домах, возведенных из газоблоков, долгое время сохраняется благоприятный микроклимат. Низкий показатель теплопроводности помогает сэкономить денежные средства на отоплении и дополнительной теплоизоляции.

- Свойство звукоизоляции газоблоков помогает сохранить в доме тишину.

- Простота монтажа и обработки. Газобетон легко пилить, шлифовать, не прикладывая к этому особых физических усилий. В работе с газоблоком отсутствует необходимость в покупке специальных инструментов. Укладывать газоблоки просто. Наличие специальных захватов помогает без особых усилий переносить материал с места на место. Максимально прочное сцепление обеспечивают паз и гребень на поверхности блоков.

- Универсальность применения. Газоблоки идеально подходят для строительства стен и перегородок жилых помещений, оснований лестниц и ограждений и других конструкций.

- Точность габаритов. Соблюдение всех этапов технологического процесса позволяет получить материал с идеальными, одинаковыми параметрами. Как результат после установки газобетон не дает усадку.

- Устойчивость к внешнему воздействию. На поверхности газоблоков не развивается процесс гниения, не образуется плесень или грибок. Искуственно созданные блоки не интерисуют грызунов и других вредителей.

- Устойчивость к горению. Газобетон не горит. В условиях соприкосновения с открытым огнем, дома возведенные из этого материала не теряют целостности конструкции на протяжении трех часов.

- Устойчивость к низким температурам. Специальная маркировка на блоках «F» свидетельствует о том, что материал выдерживает температуру воздуха до -35 С.

- Экологичная безопасность. Газобетон не выделят в процессе эксплуатации токсичные вещества.

- Высокое качество материала поддерживается постоянно. Газоблоки изготавливают на высокачественном современном оборудовании, что исключает подделки, созданные кустарным производством.

Недостатки:

- Низкий показатель прочности на сжатие. Не рекомендовано возводить многоэтажные дома из газоблоков. При нагрузках на поверхности стен могут появиться трещины.

- Высокий показатель водопоглощения усложняет процесс отделки стен. Решить эту проблему поможет грунтовка, предварительно нанесенная на поверхность стен.

- Ошибки кладки газоблока в разы снижают положительные свойства материала.

- Зафиксировать что-либо в стене из газоблока можно только при условии использования специальных крепежных элементов.

Различия между теплой керамикой и пеноблоками

Коэффициент теплопроводности различных пеноблоков колеблется в пределах от 0,1 до 0,38 Вт/(м·°С). Если нижний показатель соответствует данным по лучшим керамоблокам, то верхний далеко отстает от них: в таких зданиях будет холодно без дополнительного теплоизоляционного слоя.

Для уточнения информации по конкретной партии пеноблоков нужны лабораторные исследования, а это не всегда возможно.

Столь же сильно разнятся данные и по морозостойкости пеноблоков. Верхний предел, 65 циклов, стоит оставить на совести производителей, но покупателя должен насторожить нижний – всего 15. Для сравнения, большинство керамоблоков без проблем выдержат 50 циклов минусовых температур.

Специалисты не слишком высоко оценивают прочность пеноблоков и рекомендуют в углах и проемах комбинировать их с кирпичом. Это усложняет работу каменщиков, кроме того, материал склонен к усадке, поэтому между кладкой и последующей штукатуркой нужно выдержать паузу в 1-2 недели.

Особенности газобетонных блоков: характеристика, плюсы и минусы

В качестве сырья для производства материала используется цемент, песок, вода и газообразующие компоненты

В качестве сырья для производства материала используется цемент, песок, вода и газообразующие компоненты. Как правило, газообразователями служат: гипс, известь, порошковый алюминий. Производственный процесс включает автоклавную обработку блоков под высоким давлением при предельно высоких температурах. Количество образованных ячеек влияет на плотность материала. Высокий показатель плотности говорит о том, что это конструкционные блоки, средний (D500) – конструкционно-теплоизоляционные, низкий – теплоизоляционные модули.

Преимущества материала:

Стабильная форма и точная геометрия вместе с облегченным весом повышают производительность, снижая трудовые и временные затраты на строительство объектов

- Стабильная форма и точная геометрия вместе с облегченным весом повышают производительность, снижая трудовые и временные затраты на строительство объектов.

- Негорючесть материала подтверждена сертификатами.

- Отличная тепло-, шумоизоляция блоков снижают затраты на приобретение дополнительных материалов.

- Благодаря простоте обработки материала, застройщик сможет возвести объекты самых простых и сложных форм.

- Доступная цена снижает общую стоимость проекта.

Минусы газобетонных блоков:

Высокое водопоглощение модулей обязывает застройщика позаботиться о тщательной гидроизоляции

- Высокое водопоглощение модулей обязывает застройщика позаботиться о тщательной гидроизоляции.

- Выкладка блоков осуществляется на специальный клей, применение цементного состава снизит качества материала из-за того, что модуль начнет высасывать влагу из раствора.

- Идеально ровный цоколь – обязательно! В противном случае, как и при малейшей просадке грунта, газобетонный блок лопнет.

Что именно выбрать: керамические блоки или газобетон? Стоит продумать все нюансы, а также оценить суммарную стоимость работ и объекта

Кроме того, обратить внимание на некоторое сходство модулей: хороший блок пористого материала будет служить долго, но если с теплой керамикой тому уже есть подтверждения, то вспененный бетон – продукт новый, как он поведет себя через 40-50 лет, пока не известно

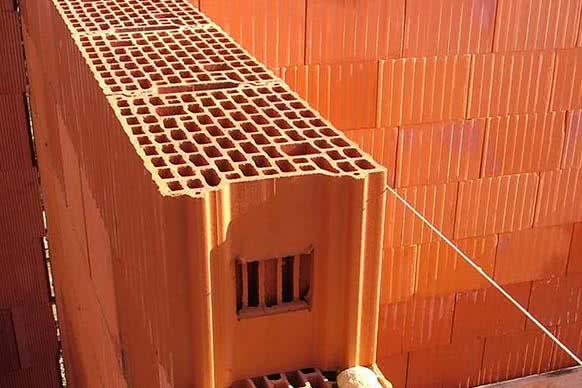

Особенности кладки материалов

-

Ровный фундамент и его гидроизоляция необходимые условия для строительства из керамзитобетона и газобетона. Для кладки любого из этих изделий необходим ровный цоколь, а также его тщательная гидроизоляция.

- Ширина внутренних стен обязательно должна быть минимум 25 сантиметров, в случае же с внешними стенами этот показатель должен быть минимум 37,5 сантиметров.

- При кладке обоих видов блока обязательно применения особого типа клеевого раствора. Все грани блока, а также все швы должны тщательно покрываться клеем. Технологию приготовления клея и его пропорции можно узнать из инструкции изготовителя.

- При необходимости, газобетон поддается распилу самой обычной ножовкой. А вот керамоблок можно распилить с помощью алмазных кругов. Любой из блоков перед распилом стоит устанавливать в удобном и ровном месте. При этом не рекомендуется прикладывать слишком большое давление на инструмент.

- Когда последний блок в ряду был установлен, обязательно нужно проверить ровность кладки горизонтальным способом. Если появятся перепады и неровности, то это чревато возникновением в будущем трещин на стене.

- Если кладка была выполнена в точном соответствии со всеми технологическими инструкциями, то после периода обсушки стены блоки нельзя будет отделить друг от друга.

Технические характеристики изделий

Чтобы оценить, насколько керамоблок превосходит типовой кирпич по эксплуатационным параметрам, стоит изучить его характеристики.

Сравнительные размеры разных блоков: чем больше габариты, тем проще класть изделия

- Размер керамоблока производители обычно указывают и в миллиметрах, и в соотношении с нормальным форматом кирпича (250х120х65 мм). Так, например, размеры изделия с маркировкой 10,7NF — 380x250x219 мм и в 10,7 раза превышают габариты типового строительного блока.

- Прочность изделий определяется маркой и обычно находится в диапазоне от М50 до М175. Наиболее ходовой керамоблок — М75 и М100. Для возведения ответственных конструкций можно использовать более дорогую марку М200, которую обычно делают небольшими партиями под заказ.

Сочетание прочности и небольшого объемного веса позволяет использовать материал для однорядной кладки стен

- Объемный вес — от 600 до 800 кг/м3. Для материалов с такой прочностью показатель достаточно низкий, потому используя керамические поризованные блоки, можно уменьшить нагрузку на фундамент.

- Водопоглощение обычно не превышает 10-15 % по объему.

- Средняя морозостойкость — от 25 до 50 циклов.

Для снижения теплопроводности внутренние пустоты иногда заполняют пористым материалом

- Теплопроводность — зависит от внутренней структуры. У самых дешевых образцов составляет около 0,24 Вт*(м* °С), у наиболее эффективных — от 0,08 до 0,15 Вт*(м* °С).

- Звукоизоляция — около 50-55 дБ.

В итоге получается, что теплая керамика (другое название керамического строительного блока) с оптимальным сочетанием прочности, стойкости к внешним воздействиям и эксплуатационных характеристик.

Основные показатели размера теплой керамики

Ширина измеряется по стороне с пазами и является главным определяющим показателем, так как определяет толщину стены.

Толщина кладки (стены) = ширина керамоблока!

Высота у абсолютно всех керамических блоков Поротерм равна 219 мм для удобства применения гибких связей.

Размеры блоков Porotherm (по толщине) варьируются от 80 до 510 мм, при этом максимальный вес блока не превышает 20 кг.

Размеры поризованных блоков в первую очередь зависят от предназначения.

В таблице ниже также указан раздел формат. Другие производители, такие как ЛСР, Гжель, Braer, Сталинградский камень чаще всего указывают не размеры, а т.н. формат блока.

Почему стали возможным крупные размеры?

Более привычный нам всем кирпич – это либо одинарный (250х120х65мм), либо «полуторный» (250х120х88мм). Также следует наполнить и про двойной керамический камень (250х120х140мм), который, тем не менее, не следует путать с керамическим поризованным камнем 2nf, хотя по размеру они и совпадают. До некоторых пор на рынке были представлены именно такие, относительно небольшие кирпичи. Однако после появления технологий и решений, которые позволили выпускать поризованную керамику, многое изменилось, в том числе, и размеры керамоблоков.

В общих чертах технология заключается в следующем:

- В глиняную массу, из которой будут делаться будущие керамоблоки, подмешивается «поризатор». Это может быть гречишная лузга, мелкие опилки и другие аналогичные наполнители.

- Когда происходит обжиг блоков в печи, они выгорают, оставляя на своем месте мельчайшие «поры». Отсюда, кстати, и происходит название материала.

- Помимо наличия в кирпичной массе микропор, теплая керамика отличается более высокой, по сравнению с простым кирпичом, пустотностью. Проще говоря – это многочисленные отверстия на поверхности.

Таким образом получается, что вес на единицу объема теплой поризованной керамики значительно меньше, если сравнивать с простым кирпичом. Это, в том числе, сделало возможным производство достаточно прочных (марка прочности минимум М-75/М-100), но, в то же время, легких керамических блоков. Сложно представить себе, как бы каменщики работали с блоками весом, например, в 30кг. Кроме того, такие блоки требовали бы более крепкого и основательного фундамента.

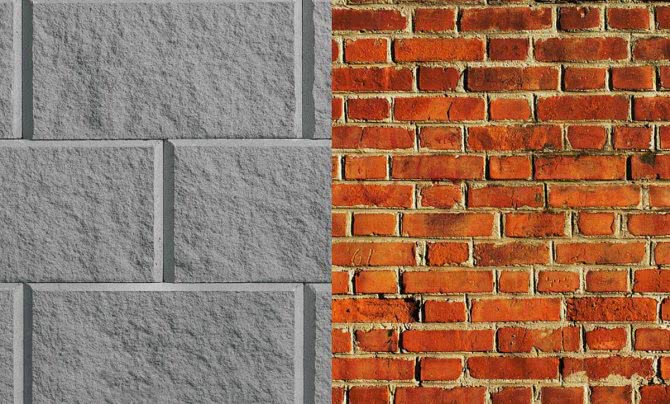

Сравнение по ключевым параметрам, в чем основные различия

Чтобы полностью решить, какой материал лучше, следует оценить несколько важных характеристик.

Теплопроводность

В здании будет тепло, если кирпичные стены 35-50 см толщиной. Чтобы снизить затраты, на кирпич укладывают слой утеплителя. Наружные стены из газобетона толще 40 см не стоит делать, у них низкая теплопередача.

Стойкость к низким температурам

Эта характеристика позволяет материалу сохранять свои качества при замерзании и размораживании. Кирпичные стены противостоят без разрушения температурным изменениям до 50 циклов, газобетон – 25 циклов.

Влагостойкость

Характеристика указывает продолжительность службы объекта. При усиленном пропускании влаги вода проникает в пустоты, развивается плесень и грибок, материал больше страдает от мороза. Газобетон может поглощать влагу до 80 %, стены из кирпича – не более 14 %. Можно повысить влагостойкость, если поверхность стен оштукатурить.

Фасад стен из газоблоков после возведения грунтуют, наклеивают сетку из стекловолокна, штукатурят и покрывают влагостойкой краской. Стены, сложенные из кирпича, не нуждаются в такой защите.

Осадка стен

Газобетон подвержен этому недостатку, иногда на поверхности стен поэтому появляются трещины. Кирпичная кладка практически не осаживается, если фундамент имеет достаточную несущую способность.

Постройка, возведенная из газобетонных блоков, спустя 1-2 года, осаживается по высоте примерно на 0,3 мм на каждый метр. Это может стать причиной появления трещин на всей стене или на отдельном блоке. В местах контакта газобетона с сухим теплом (на участках возле дымоходов) уровень осадки будет заметно больше. Кирпичная кладка не осаживается – это явный плюс дома из кирпича.

Сравнение керамоблоков и газоблоков

Сравнивая эксплуатационные характеристики газоблока или керамболока можно выбрать наилучший строительный материал для возведения жилого дома.

Сравнительные характеристики:

Скорость строительных работ. Габариты паромакса или газоблока мало чем отличатся друг от друга. Крупные блоки позволяют возвести жилое здание быстро, существенно снизив статью затрат на оплату рабочих. Единственное, что может затруднить процесс возведения стен — обработка керамоблока.

Показатель теплопроводности достаточно высокий у газоблока и теплой керамики. Последний отличается большей плотностью, что при определенных условиях эксплуатации здания сказывается на сохранности тепла.

Показатель прочности и плотности

Задумываясь о том, что лучше паромакс или газоблок, обращайте внимание на то, что газоблоки отличаются более высоким показателем плотности и прочности.

Толщина стен. Чтобы коэффициент теплопроводности стен, возведенных из газоблока и керамоблока был одинаковый, плиты теплой керамики должны быть несколько толще своего обычного размера.

Декоративная отделка возведенных стен

Газоблоки в отличие от керамоблоков требуют отделки, как с внутренней стороны здания, так и по фасаду. Такие требования обусловлены технологическими и эстетическими условиями. Керамоблоки не нуждаются в декоративной отделке.

Показатель вовдопоглашения. Газобетон — материал с высоким показателем влагопоглощения. Теплая керамика, благодаря закрытой структуре пор, менее подвержена негативному воздействию влаги.

Ингредиенты. Ответить на вопрос, что лучше газоблок или паромакс помоет изучение состава этих двух видов строительного материала. Керамоблок — органичный материал, основной компонент которого — глина. Газобетон — материал, созданный искусственно.

Сфера применения газоблока или керамоблока не ограничена. Единственное что необходимо учитывать при выборе, газоблок нельзя использовать в качестве облицовочного материала.

Стоимость. Этот критерий определяет первенство газобетона. Он дешевле керамоблоков.

Риски подделок. Керамоблок — сложный в исполнении материал, который невозможно изготовить в кустарных, непроизводственных условиях. Риски подделок при покупке керамоблоков минимальны. Чего нельзя сказать о газоблоке, который, при наличии опыта и инструментов, производят в домашних условиях.

Теплая керамика

| Это крупноформатные поризованные блоки, которые достаточно широко применяются и в малоэтажном строительстве и в возведении высотных домов. Кирпич у многих потребителей считается самым надежным материалом, даже с появлением других современных изделий, его предпочитают в строительстве. Поэтому появление теплой керамики было встречено замечательно желающими использовать в строительстве исключительно экологически чистые материалы. Благодаря созданным в блоках пустотам теплая керамика отличными теплозащитными свойствами и позволяет экономить на отоплении практически 50%. |

Характеристики керамических блоков

Керамический блок представляет собой разновидность крупноформатного кирпича. Материал изготавливают из легкоплавкой глины. Ввиду высокой прочности он может использоваться для возведения как объектов частного домостроения, так и зданий высотой до 9 этажей. Отличительная черта материала – наличие пустот в структуре.

Ввиду необходимости применения сложного оборудование риск купить изделие кустарного производства минимален. Материал поставляют крупные заводы, цена может быть разной в зависимости от материала для пустот (самые дорогие заполнены пенополиуретаном или базальтовым волокном).

Анализ основных характеристик

Керамические блоки очень прочные и долговечные, представлены в 14 основных типоразмерах, превышая обыкновенный кирпич по размеру в 2-15 раз. Каждый блок выполнен с вертикальными гребнями и пазами, что гарантирует плотное примыкание соседних кладочных элементов.

Стандартные размеры керамического блока:

- Длина – 35, 38, 39.8 и 51 сантиметр

- Ширина – 18, 25 и 25.5 сантиметров

- Толщина – 140, 188 и 219 миллиметров

Каждый модуль предполагает свое обозначение, высчитанное в сравнении с объемом обычного кирпича. За основу изменения взят одинарный блок с размерами 25х12х6.5 сантиметров – это 1НФ. Так, крупноформатные блоки могут быть выполнены в размерах 14.3НФ – 51х25х21.9 сантиметров. Число обозначает количество кирпичей обычного размера, которые можно заменить одним блоком.

По назначению блоки бывают:

- Лицевые – с текстурированной или гладкой поверхностью, могут быть цветными.

- Рядовые – с рифленой или гладкой поверхностью, произведенные из глины с минимальным объемом модифицированных добавок.

Также блоки могут быть пустотелыми или полнотелыми. Пустоты в них выполняют обычно сквозными, разной геометрии. Для удобства захвата могут быть предусмотрены отверстия квадратной/прямоугольной формы.

Основные технические характеристики керамоблока:

- Теплопроводность – в районе 0.13-0.28 Вт/м*К

- Срок эксплуатации – от 50 лет

- Водопоглощение – 10-15%

- Морозостойкость – от F50

- Марка по прочности – М75

- Звукоизоляция – 53.5 дБ

- Пустотность – 50%

- Плотность – 750-850 кг/м3

Преимущества и недостатки материала

Задумываясь о том, выбрать керамический блок или газобетон для строительства, необходимо тщательно изучить плюсы и минусы обоих материалов, а также определиться с ключевыми требованиями по проекту.

Главные достоинства керамических блоков:

- Прочность – материал способен выдерживать немалые механические нагрузки, не боится негативных воздействий.

- Простой и быстрый монтаж – благодаря большим размерам керамоблоков.

- Сравнительно небольшой вес – понижается нагрузка на фундамент, проще работать.

- Экономия на кладочном растворе – благодаря наличию пазогребневого стыка, который не нужно заполнять.

- Длительный срок эксплуатации.

- Хорошие характеристики звукоизоляции – благодаря наличию пустот в структуре материал хорошо поглощает звук, из него часто возводят межкомнатные перегородки.

- Теплоизоляция в пределах 0.18-0.22 Вт/м – для создания теплого дома достаточно выполнить кладку наружных стен толщиной от 40 сантиметров.

- Экологичность и безопасность для жизни, здоровья людей – отсутствие в составе вредных веществ, исключение токсичных испарений и т.д.

- Стойкость к огню – материал не поддерживает процесс горения.

- Стойкость ко влаге, что делает изделие способным противостоять осадкам, гарантировать отсутствие плесени и грибка.

- Хорошая паропроницаемость – влажность и микроклимат в помещении регулируются естественным путем.

Некоторые недостатки керамоблоков:

Высокая стоимость – так, если выбрать блоки плотностью до 900 кг/м3 для оптимальной теплопроводности придется класть стены толщиной от 70 сантиметров

При выборе блоков плотностью около 750 кг/м3 стены можно делать тоньше, но и стоит материал дороже.

Неидеальная геометрия – блоки могут отличаться по высоте, к примеру, до 4 миллиметров, что увеличивает число мостиков холода и расход кладочного раствора.

Трудность обработки – блоки плохо штробятся, сверлятся, в работе с ними можно использовать лишь электрические, сабельные, маятниковые пилы, которые не обеспечивают высокой точности.

Газобетон – отличительные характеристики пористого бетона

Газобетонные блоки – это одна из разновидностей ячеистых бетонов. Малый вес и низкую теплопроводность изделий обеспечивает пористая структура.

Технология производства

В качестве сырья для производства газобетона используют:

- песок;

- цемент;

- известь;

- газообразователи – алюминиевую пасту или порошок.

Сухие компоненты смешивают с водой, вызывая химическую реакцию и процесс газообразования, в результате которого образуется пористая масса. Схватившуюся массу режут на заготовки, которые потом сушат в автоклаве.

Достоинства

Плюсы газобетона:

- простота обработки – материал легко режется, пилится, сверлится;

- точные геометрические параметры – способствуют быстрому и простому выполнению кладки, снижению стоимости отделки;

- стойкость к огню;

- доступная стоимость.

Пористая структура обеспечивает высокие тепло- и звукоизолирующие свойства, но ограничивает несущие нагрузки. Газобетон применяется преимущественно в частном домостроении – так, материал с прочностью на сжатие В2,5 вы можете без опасений использовать для строительства несущих стен высотой до 10 м. В многоэтажном каркасно-монолитном строительстве его можно применять для возведения ненесущих ограждающих конструкций без ограничения этажности.

Чем пилить керамический блок?

Прочный материал сложно раскраивать на фрагменты вручную. Нередко каменщики пользуются болгарками с насадками для резки камня, но у такого метода имеются недостатки – масса разлетающихся осколков, повышенный расход дисков, производительность низкая. Более прогрессивный способ обработки крупноформатных камней – применение специальных пил:

- Сабельная пила для керамических блоков с возвратно-поступательными движениями лезвия.

Пила-аллигатор – электроинструмент с двумя пильными полотнами, установленными в направляющих канавках шины.

Пилы-сабли напоминают мощные электролобзики увеличенного размера со сменными полотнами. У пил аллигаторного типа режущий инструмент двигается подобно опасным челюстям крокодила. Эти приспособления не имеют ограничения на толщину распиливаемых керамических блоков, при заклинивании полотна не возникает отдача, благодаря жесткой шине рез получается более точным.