Оглавление

Гидравлический пресс для гаража своими руками

Я привык обслуживать свою машину сам, поэтому периодически возникает необходимость замены подшипников, а метод молотка и кувалды я не приемлю.

Когда-то нужно было поменять подшипник, на очень скорую руку сваял вот такое «произведение искусства», но оно было кривое-косое, без крепления домкрата, поэтому что бы ровно все выставить уходило не мало усилий, 2х рук было мало. Вот так выходил из положения несколько раз

Нормальный сделать руки все никак не доходили. Готовый купить конечно хорошо, но тут у нас в городе готовых я не нашел, заказывать откуда-то, выйдет довольно крупная сумма. Заводской вариант на 20т, как я хочу, будет стоить около 25 тыс с доставкой. Может даже и больше. По меркам нашего города это не плохие деньги.

В общем, сказал я себе хватит лениться и начал процесс «строительства». Порывшись дома в закромах нашел швеллер 160, из него решил делать вертикальные «стойки».А так же был еще 100 швеллер. Из него верхний упор и нижний «рабочий стол».

Начинаем с распила материала в размер и торцевания. Не забываем о технике безопасности, обязательно кожух на УШМ, очки на глаза, а лучше маску на все лицо.

Теперь вымеряем где нам начинать сверлить отверстия

Они будут с шагом 100мм. Диаметр 20мм.Я надеюсь мне хватит такого диаметра прутов в качестве упоров. После всех примерок, начинаем все обваривать, процесс контролируем при помощи угольника, уровня (при сварке был сооружен временный стол с плоскостью в уровне для более точного изготовления. Ну и классический замер диагоналей.

Верхний упор обварен со всех сторон, а так же еще и прикручен на болты м14. Нижнюю часть соединил квадратом 10мм*10м

Снова выставляем все по уровням и привариваем ножки из 40го уголка

Когда вся конструкция собрана, зачищаем детали от ржавчины (хотя логичнее и удобнее это было делать перед сборкой) и обрабатываем преобразователем ржавчины. Но тут я сделал ошибку. все почистить нужно было когда конструкция еще была разобрала. Так было бы на много удобнее.

Красим конструкцию

«Рабочий стол» пока еще не крашен и не чищен. Я с ним еще не совсем закончил работать, есть пару идей, думаю как и что лучше сделать что бы удобно было его перемещать.

Но, в целом, конструкция уже готова к работе. Первые испытания прошли успешно. Далее этап испытаний и доработок. Вверху будет в виде упора пластина 20-25мм, она будет подвижная вправо-влево. Над методом передвижения еще думаю. Возможно подшипники, а может и просто что-то типа салазок и упорные болты. Посмотрим.

Если выберу домкрат для покупки, то буду его переделывать что бы он работал вверх ногами. Но скорее всего я все же куплю заводской гидроцилиндр + насос на 20т.

Виды пресса

Механизмы для спрессовывания макулатуры делятся на 3 основных разновидности:

- вертикальные;

- горизонтальные;

- пакетировочные.

Оборудование каждой категории имеет свои особенности, плюсы и минусы.

Горизонтальные

Такой вид оборудования представляет собой небольшие гидравлические станки (класс мини) для прессования бумажных отходов. Их основные особенности:

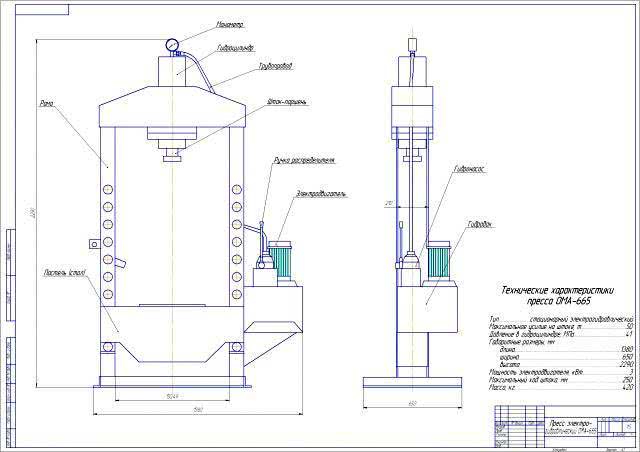

Схема гидравлического пресса

- Слабые технические показатели.

- Несмотря на компактные размеры, такие устройства перерабатывают много видов картона, бумаги, бутылки из пластика.

- Мини-пресс оказывает воздействие на бумагу с параметрами усилия в две тонны.

- Производственная мощность мини-устройств – 80 кг/час.

- Питание горизонтального агрегата осуществляется от однофазной сети с параметрами напряжения в 220 В.

- Примерные размеры спрессованных брикетов – 40*50*35 см.

- Отверстие для загрузки имеет размеры 50*50 см. Заполнения пресса бумажным вторсырьем производится ручным способом.

- Горизонтальное оборудование способно работать при температуре от -30 до + 45 градусов.

- Минимальный вес для прессования бумажных отходов – 10 кг. Максимальный – 20 кг.

- Мини-пресс для макулатуры горизонтальной разновидности по размеру составляет примерно 2 м, поэтому прессовальное помещение можно создать на ограниченном участке.

Цена таких станков начинается от 60 тысяч рублей.

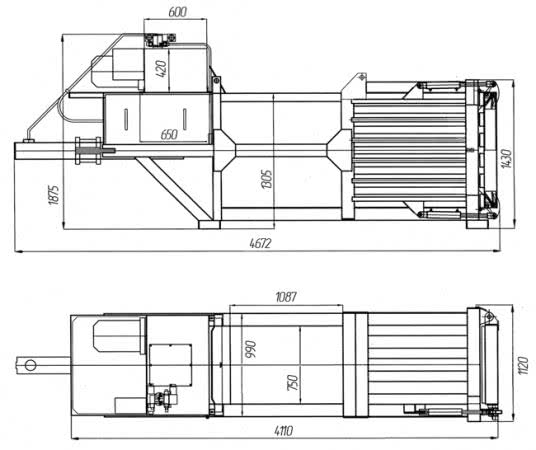

Схематический чертеж горизонтального пакетировочного пресса

Вертикальные

Данный вариант оборудования имеет более «продвинутые» технические характеристики, по сравнению с предыдущей разновидностью:

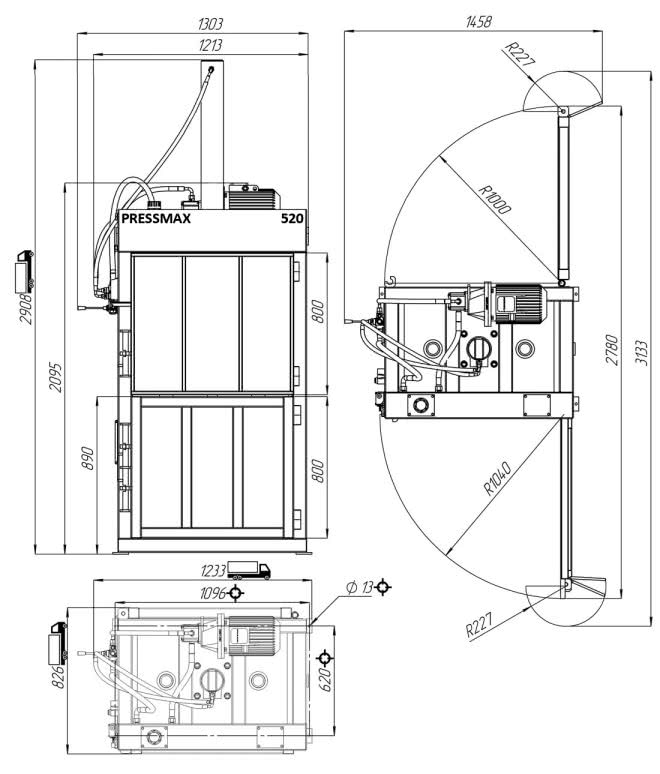

Чертеж вертикального пакетировочного пресса

- Вертикальный пресс перерабатывает отходы бумаги, легкие ящики, пластиковую тару и даже чермет до 1,2 мм толщины.

- Такой пресс для макулатуры способен создавать нажимное усилие, которое в процессе прессования бумажных отходов будет равно шести тоннам.

- Вертикальное устройство по своей высоте составляет 1,5–2 м, что позволит оборудовать цех по прессовке своими руками на маленькой площади.

- Может брать питание от однофазной стандартной электросети с вольтажом 220 В.

- Вертикальный пресс на окончательном этапе создает брикеты 50-сантиметрового размера.

- Отверстие для загрузки имеет размер 40*50 см.

Цена на вертикальные устройства — от 75 тысяч рублей.

Пакетировочные

Пакетировочный пресс (ПГП) является незаменимым устройством для предприятий по приему вторсырья, но может использоваться на других фирмах. Данное оборудование имеет ряд особенностей:

- Высокая стоимость – от 120 тысяч рублей.

- Мощные технические параметры позволяют делать тюки компактного размера из большого сырьевого объема.

- Для ПГП характерны высокие размеры давления, которое он создает – 15–50 тонн. Этот параметр варьируется в зависимости от модели.

- ПГП специализированного типа способны выдавать при спрессовывании макулатуры брикеты, имеющие вес от 15 до 800 кг.

Схема разных видов прессов

Пакетировочный пресс в быту не требуется. Дома можно пользоваться простым гидравлическим или обычным механическим мини-устройством прессования.

Плюсы и минусы

Евродрова имеют довольно много преимуществ перед такими видами топлива, как уголь и дрова, но есть и недостатки. Далее, будет представлено сравнение топливных евродров с углем и дровами.

Итак, преимущества евродров перед дровами:

- Топливные евродрова калорийнее, чем обычные дрова. Объясняется это тем, что влажность брикетов составляет всего 8%, а влажность дров — около 50%. При сжигании одного килограмма дров выделяется 1930 килокалорий энергии, а вот при сжигании одного килограмма евродров выделяется намного больше энергии — порядка 5100 килокалорий.

- Евродрова занимают меньше места, чем дрова. Если даже дрова аккуратно уложить в стопку, комбинируя их, то в любом случае евродрова будут занимать в 4 раза меньше места, чем дрова.

- На рынке при продаже топливных евродров цена определяется именно по массе, а не по объему занимаемого пространства, как это делается в случае с дровами.

- Отсутствие конденсата на дымовых трубах — это одно из самых главных преимущества евродров перед дровами. Дело в том, что при использовании дров в качестве топлива на поверхности внутренней стенки дымоходов образуется конденсат, который за один сезон может заузить его сечение. Объясняется это тем, что в составе дров содержится большое количество влаги (50%). При использовании евродров конденсат не образуется, так как содержание влаги здесь составляет всего 8%.

Вот такими преимуществами обладают евродрова перед дровами. А далее будет представлено сравнение евродров с углем:

- Всем известно, что при сгорании каменного угля выделяется неприятный запах. Источником такого запаха является сера, которая в большом количестве содержится в угле. В евродровах же выделение серы в сотни раз меньше чем в угле, отсюда и запах практически не чувствуется.

- После сгорания каменного угля образуется большое количество шлака, которого нужно вывозить и утилизировать. Это может стоить дополнительных затрат. Вообще, количество шлака, которое остается после сгорания угля в топке, составляет 40% от объема угля. А вот отходы, которые остаются при сгорании евродров, составляют всего лишь 1%. Кроме того, отходы сгорание евродров можно использовать в качестве удобрения.

А теперь несколько слов о недостатках топливных евродров:

- Высокая стоимость.

- Условия хранения. Брикеты следует хранить в сухом проветриваемом помещении, так как в условиях повышенной влажности, они могут рассыпаться.

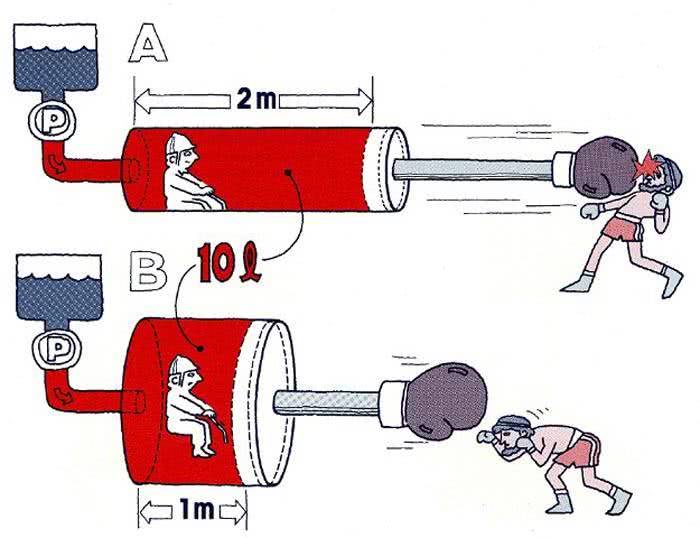

Каково устройство гидравлического пресса и как его сделать

Пресс на гидравлическом приводе в сельской местности вообще незаменим. А изобрели его еще в далеком 1975 году. Принцип его работы состоит в задействовании сообщающихся цилиндров с поршнями разного диаметра. При чем, чем меньше давящий, т.е. гидронасос и больше принимающий – гидроцилиндр, тем сильнее будет создаваться давление при меньшем усилии. По сути это можно сравнить движение автомашины на пониженной передаче.

Принцип работы гидравлики – так намного понятнее

Наиболее распространенной формой гидропресса, как уже упоминалось, стала прямоугольная рама. И основная задача при ее изготовлении – точные расчеты. Первым делом необходимо, конечно же, составить схему будущего пресса, т.к. без нее сложно будет разобраться со всеми соединениями. От того, насколько подробной она будет, зависит и качество, и скорость сборки агрегата.

Все элементы конструкции изготавливаются должны быть стальными, толщиной не меньше 15 мм. Делается это для того, чтобы каркас не повело при работе, ведь усилие будет прилагаться значительное. Основное, что необходимо продумать – это саму конструкцию. При этом необходимо помнить о том, что гидравлические домкраты предназначены именно для работы в вертикальном положении и набок их класть нельзя, как и устанавливать штоком вниз.

Работы по механике с гидропрессом становятся значительно проще

В идеале должна получиться следующая конструкция. Прямоугольная, вытянутая вверх рама закреплена на станине. Внутри рамы вертикально по краям, расположены 2 направляющие, по которым ходит вверх-вниз горизонтальная перекладина. На ней, сверху, закреплен гидравлический домкрат, а сама поперечная балка подвешена к верхней части рамы пружинами, которые обеспечивают обратный отжим поперечной балки при ослаблении домкрата.

Идеальный образец самодельного гидравлического пресса

Таким образом произведенный гидравлический пресс будет давить вниз при «накачивании» домкрата и подниматься вверх при его ослаблении при помощи пружин. К низу балки можно приварить крупную гайку, куда будут в последующем накручиваться различные наконечники, необходимые для той или иной работы.

Если под рукой имеются отдельно гидроцилиндр и гидронасос, тогда можно сделать более удобный агрегат. Ведь в таком случае появляется возможность установки педали, и при производстве работ обе руки остаются свободными, что иногда бывает крайне необходимо.

Вообще, как сделать гидравлический пресс – дело каждого. И ограничивается ответ на этот вопрос только лишь фантазией и пожеланиями мастера. Немного смекалки и вот уже готово эксклюзивное устройство, отвечающее всем требованиям удобства.

Чертежная схема гидравлического пресса – все четко и ясно

Важность составления чертежей изготавливаемого своими руками гидравлического пресса

Основная задача при подобной работе – это точность и внимательность. И если размеры, к примеру, вертикальных стоек не совпадут, агрегат может давить немного в сторону, что в некоторых случаях может быть критично

А по тому составление своими руками чертежей ручного гидравлического пресса очень важно. Причем все размеры на них должны быть прописаны и просчитаны до миллиметра. А при изготовлении отступление от чертежа недопустимо

А при изготовлении отступление от чертежа недопустимо.

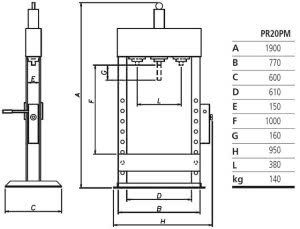

Пресс гидравлический чертеж которого составлен грамотно и функционировать будет идеально. Для обычной установки в гараже идеальным размером будет несущая рама 50 см шириной и до 1 м высотой.

Дополнительные рекомендации от опытных рыбаков

Опытные рыбаки отмечают несколько рекомендаций при использовании этой приманки:

- При изготовлении брикета макухи в форме следует выбирать форму со съемным дном, чтобы с помощью пресса выдавить брикет.

- Не следует изготавливать брикеты задолго до рыбалки, запах быстро пропадает, и наживка становится бесполезной.

- Хранить наживку нужно в плотно закрытых банках.

- Оставшееся масло не выливать, а использовать вместе с прикормом.

Приготовление макухи не составляет трудностей, для этого не нужно никаких дорогостоящих ингредиентов. Рыбалка на макуху всегда показывает стабильный результат и высокую эффективность в качестве приманки и прикормки.

Какой домкрат лучше использовать

Крепкий металлический каркас играет основополагающую роль в работе прессовального оборудования, однако главную задачу по сжатию выполняет его силовой элемент. В качестве такого устройства, зачастую используется обыкновенный домкрат, способный оказывать колоссальное давление при выдвижении своего упора. За эффективность и высокий КПД, инструмент стал главным фаворитом, как у домашних мастеров, желающих сделать самодельный пресс из домкрата, так и у промышленных class=»aligncenter» width=»1392″ height=»480″ Как известно, в первую очередь, подъемники классифицируются по типу привода, который может быть механическим (винтовым), гидравлическим и пневматическим. Следующей отличительной чертой идёт конструкция: бутылочная, подкатная и ромбическая. Существует также масса гибридов и подвидов, однако в данной теме они нам не интересны

Заострим свое внимание на достоинствах и недостатках вышеназванных разновидностей в качестве силового элемента пресса

Дабы сделать сравнение более объективным, будем основываться на самых бюджетных моделях из своих категорий. Начнем с показателя КПД (эффективность подъема), который в достигает 45% в механических, 80% в гидравлических и 30% в пневматических подъемниках

Конструкция и размеры имеют не менее важное значение. Самыми компактными и удобными являются бутылочные и ромбические, а подкатные для данных задач подходят с большой натяжкой

Не стоит обделять вниманием и грузоподъемность, которая равна оказываемому давлению. Самая высокая подъемная сила у гидравлических устройств (до 20 т

у бюджетных моделей), следом идет пневматика (до 5 т.), механика же снижает показатель до 3 тонн.

В итоге вышеизложенного сравнения, явным победителем по всем параметрам выходит гидравлическая, бутылочная система. Это наглядно подтверждает любой приличный пресс с домкрата, как самодельный, так и заводской. Механическая сильно отстает по КПД и грузоподъемности, но может использоваться для легких операций (выжимание сока). Пневматические подушки совершенно не годятся для таких задач, в связи с объемными габаритами и сильным сжатием воздуха.

Общая информация о брикетах

Сырьем для данного вида биотоплива являются мелкие древесные отходы, в основном опилки. Конечно, их можно жечь и так, но это не очень удобно, топлива уходит много и оно быстро прогорает. А все потому что плотность древесной массы невелика, куда больше тепла получится, если сырье предварительно спрессовать. В этом и заключается технология производства брикет.

Вначале происходит переработка опилок и других отходов, их измельчение и просушивание. Влажность сырья перед прессованием должна находиться в пределах 6-16%, что и обеспечивает сушильное оборудование. Затем идет собственно изготовление топлива, что производится двумя способами:

- с помощью гидравлического пресса сырье формуется в брикеты прямоугольной или цилиндрической формы. Процесс проходит при давлении от 30 до 60 МПа и высокой температуре;

- методом экструзии на шнековом прессе из готовой смеси выдавливается брикет 4-х или 6-гранной формы под давлением около 100 МПа. Изделие проходит термическую обработку.

Следует отметить, что производство топливных брикетов из опилок не предусматривает добавления в состав смеси связующих компонентов. Под воздействием высокого давления и температуры частицы склеиваются лигнином, он содержится в любой древесине. В результате получаются «кирпичики» или «колбаски», чья теплотворная способность составляет до 5 кВт/кг. Производственный процесс показан на видео:

3 Пресс гидравлический своими руками – конструкции и чертежи

Для домашней мастерской вполне достаточно пресса, развивающего усилия в 10–20 тонн или даже меньше – все зависит от круга поставленных задач. Кроме усилия, это оборудование имеет следующие основные характеристики:

- габариты;

- вес;

- ход поршня;

- наличие манометра;

- рабочие параметры станины.

Для создания давления в рабочем цилиндре используется обычно ручной встроенный или отдельный гидравлический насос. Все зависит от выбора оборудования для изготовления пресса. Наиболее простой, легко реализуемый вариант самодельного пресса – конструкция на основе гидравлического домкрата бутылочного типа, у которого ручной встроенный насос.

Прежде чем приступить к изготовлению пресса, необходимо решить, под какие работы он будет предназначен, и, соответственно, какое усилие должен развивать. После этого необходимо подобрать и приобрести подходящий домкрат (если он будет использоваться при сборке пресса).

Следующий, самый важный этап – создание чертежа будущего пресса. Любой предлагаемый в интернете для самостоятельной сборки гидравлический пресс, чертежи к которому прилагаются, разработан и сделан на основе имевшихся в наличии металлических материалов и гидравлического оборудования. Поэтому, если строго следовать чужим разработкам, то сборка пресса может растянуться до бесконечности и будет заключаться в переделке и подгонке взятой за основу конструкции под приобретенный гидравлический домкрат.

При создании чертежа сначала требуется выбрать схему работы прессового оборудования:

- Домкрат установлен на основание станины и давит вверх.

- Домкрат зафиксирован у верха станины и давит вниз.

Как правило, используется первый вариант. Второй более удобен для некоторых видов слесарных работ (в частности, для выпрессовывания втулок, подшипников из каких-либо деталей).

Макуха своими руками

Приготавливается макуха для рыбалки своими руками в домашних условиях. Существует несколько рецептов приготовления приманки, они различаются только возможностью использовать определенный инвентарь.

Макуха из гороха

Макуха из гороха — основная наживка для ловли карпа. Для ее приготовления понадобится:

- 100 г гороха.

- 50 г манной каши.

- Сырое куриное яйцо.

- Кукурузное масло.

- Мёд.

- Необходимо измельчить горох в блендере.

- Добавить манку и перемешать.

- В другую посуду добавить яйцо и по 1 ст. л. кукурузного масла и меда.

- Позже все переложить в одну посуду и замешать до однородной массы.

- Скатать бойлы из этого теста необходимого размера и варить их в подсоленной воде. После всплытия бойлов подождать еще минуту.

- Далее следует просушить бойлы.

Перед использованием на рыбалке необходимо в пакет с бойлами и добавить сливочное масло. Карпу понравится этот аромат.

Рецепт от «Михалыча»

Для приготовления понадобится следующее:

- Домкрат.

- Стакан с поршнем.

- Металлическая пластина.

- Семечки подсолнечника — 30%.

- Корм для птиц — 30%.

- Горох — 15%.

- Сухари — 15%.

- Орехи — 10%.

- Немного попкорна.

- Измельчить все ингредиенты в блендере.

- Засыпать их в стакан и придавить поршнем.

- Поставить сверху металлическую планку и зажать домкратом.

- Накачать домкрат до усилия и оставить на 4 часа.

- Готовые брикеты выложить на воздух и сушить около недели.

Приготовление брикета — трудоемкий процесс, который занимает 3-4 часа. При прессовании домкратом получаются очень твердые брикеты, которые дольше растворяются в воде.

Макуха из семечек

- Семена подсолнуха слегка обжариваются.

- Затем их нужно измельчить ножом, блендером, ступкой или любым удобным способом.

- Металлические формы заполняют измельчёнными семенами.

- Используя толкушку или пресс, необходимо как можно сильнее вдавливать получившуюся кашу в форму.

- Во время всех манипуляций форму следует подогревать.

- Не следует сразу доставать кашу из формы, иначе она начнёт распадаться. Стоит подождать остывания.

- Готовка занимает около 1 часа.

- Макуху после приготовления следует хранить в банках с прессованным маслом.

- Формы должны обладать съемными днищами, чтобы без проблем доставать брикеты.

- Не рекомендуется готовить брикеты задолго до использования, иначе они потеряют натуральный запах.

- Макуху следует хранить в банках с закрытой крышкой.

- Масло, которое осталось после приготовления, отлично подойдет для прикормки.

Бить иди давить?

Прессовочные операции осуществляются в основном давлением и ударом. Ударная прессовка весьма экономична: от удара в металле заготовки возникает волна упругости, отчего металл лучше течет и меньше сопротивляется деформации. В практике любителей и мастеров-индивидуалов ударная прессовка широко применяется для холодной ковки металлов, особенно художественной. Ударные прессы выполняются чаще всего ударно-инерционными: энергия аккумулируется в механическом накопителе (маховике, падающем грузе). Затем накопитель вводится в зацепление с пуансоном пресса, который и бьет по заготовке. Ударно-инерционные прессы весьма компактны: такой пресс массой 1 т и размерами в плане ок. 1х1 м способен создать мгновенное усилие больше 1000 тс. Но ударная прессовка – одна из самых аварийно- и травмоопасных операций, поэтому далее будет рассмотрен только один вариант ударного пресса, пригодный для использования в домашней мастерской.

Процесс изготовления

Когда чертеж вашего будущего гидравлического пресса готов, а все необходимые материалы, инструменты, оборудование и комплектующие в наличии, переходят непосредственно к изготовлению. Первое, что необходимо сделать, – это нарезать весь металл, руководствуясь размерами, указанными в чертеже.

Один из вариантов чертежа для изготовления пресса

Теперь следует сделать основание пресса, для чего сваривают между собой подготовленные квадратные трубы, а на сформированный из них прямоугольник наваривают стальную пластину. Затем сваривают между собой боковые и верхнюю часть рамы, тщательно следя за тем, чтобы полученная П-образная конструкция была ровной и имела строго прямые углы в соединениях. Теперь полученную конструкцию следует приварить к основанию и можно считать, что рама для вашего гидравлического пресса готова.

Следующий элемент, который вам необходимо будет сделать для пресса, – это подвижная платформа. Для ее изготовления можно использовать швеллер, квадратную или прямоугольную трубу. В центральной части платформы приваривают отрезок трубы, который будет служить гнездом для головки штока домкрата. Для изготовления направляющих для рабочей платформы вам потребуются две стальные полосы, длина которых должна соответствовать ширине рамы пресса по ее внешнему контуру.

Вариант конструкции пресса с подвижной нижней платформой, фиксация которой производится болтами

Полосы крепят к боковым сторонам передвижной платформы при помощи болтовых соединений, предварительно заведя ее внутрь рамы. По такой же схеме изготавливается и съемный упор, но в его направляющих полосах просверливаются отверстия напротив стоек рамы для фиксации на нужной высоте. Завершает процесс изготовления гидравлического пресса своими руками установка оттягивающих пружин и самого домкрата. Удобен такой гидравлический пресс еще и тем, что вы всегда сможете извлечь из него домкрат (например, если вам необходимо использовать его для ремонта автомобиля).

Внешний вид готового самодельного пресса

Всем привет, в этой инструкции мы рассмотрим процесс изготовления очень простого пресса для гаража

С помощью него можно очень удобно небольшими усилиями снимать или устанавливать подшипники, причем не важно, работать нужно с валом или втулкой. Сделан станок из очень простых материалов, в качестве основного силового элемента используется гидравлический домкрат. Если проект вас заинтересовал, предлагаю ознакомиться с ним более детально

Если проект вас заинтересовал, предлагаю ознакомиться с ним более детально.

Материалы и инструменты, которые использовались автором:

Список материалов:– швеллер (на 80);– профильная труба (квадратная, 40Х40, толщина стенок 3 мм);– стальной уголок;– гидравлический домкрат;– болты, гайки и другие мелочи.

Список инструментов:– сварочный аппарат;– ленточный отрезной станок или болгарка;– сверлильный станок;– гаечные ключи.

Шаг первый. ОснованиеВ качестве основания нам понадобится кусок швеллера на 80 размерами 40 см. В нем нужно будет просверлить отверстия, в них будут устанавливаться матрицы для установки или снятия подшипников.

Шаг третий. НаправляющаяОсталось сделать направляющую, на которую мы будем устанавливать домкрат. Автор ее делает также из профильной трубы. На концах направляющей установлены специальные кронштейны из уголка, благодаря которым направляющая ездит вверх/вниз по стойкам. А чтобы направляющую можно было снять, она крепится к кронштейнам при помощи болтов с гайками. В завершении автор устанавливает пружины, чтобы направляющая сама возвращалась в исходное положение. Пружины должны быть довольно мощными, так как нужно поднимать домкрат и преодолевать давление штока.

Под шток, кстати, в верхней части нужно сделать специальный упор, для этого подойдет кусок круглой трубы по диаметру штока.

Шаг четвертый. ИспытанияВот и все, наш чудо-станок готов, можно испытывать. Для начала автор попробовал снять подшипники со старого якоря, сделать это съемниками не получалось. Его станок с легкостью справился с этой задачей.

В качестве еще одного примера автор запрессовал подшипник в стальную втулку, это получилось быстро и качественно.

Вот и все, проект на этом можно считать оконченным, надеюсь, он вам понравился. Удачи и творческих вдохновений, если решите повторить. Не забывайте делиться своими самоделками с нами.

Оборудование для производства брикетов

Прессовое и сушильное оборудование, представляющее собой технологическую линию по производству брикет, в домашних условиях недоступно из-за своей высокой стоимости и габаритов. Домашние мастера используют самодельные станки, позволяющие отформовать смесь для топливных брикетов в кирпичики или «шайбы». Главные элементы подобной установки – это механизм, создающий давление, и сама форма. Как их объединить в одно целое – решать вам, вариантов существует множество.

На данный момент самодельный пресс для брикетов изготавливается домашними умельцами в 3 исполнениях:

- с ручным приводом;

- с применением домкратов;

- с гидравлическим приводом.

Первый вариант самый простой. Из металлической профильной трубы на сварке выполняется рама, которая для удобства может прикрепляться к стене дома или сарая. В нижней части рамы неподвижно устанавливается форма круглой или прямоугольной конфигурации, а сверху на шарнире крепится длинный рычаг. К нему присоединяется нажимной элемент, входящий внутрь формы с небольшим зазором.

Второй и третий варианты отличаются тем, что пресс для опилок механизирован домкратом либо гидроприводом, устанавливаемым вместо рычага. Для того чтобы во время прессования из формы могла вытекать вода, в ее донной части делается несколько небольших отверстий. Конструкция такого станка показана на видео:

Критерии выбора пресса: на что обратить внимание

Выбирая станок, учитывайте следующее:

- Мощность электродвигателя. Она ограничена пропускной способностью автоматического выключателя на вводе в дом и сечением кабелей. Наиболее энергоемкими являются шнековые агрегаты.

- Расстояние до сервисной службы поставщика. Чем ближе она расположена, тем быстрее выполнят ремонт и тем меньше будет убытков от простоя оборудования.

- Консультирование по телефону. Полезная услуга от поставщика или дилера позволяет избежать ошибок и сэкономить деньги.

- Объем доступного сырья и емкость рынка. Затраты на покупку машины с избыточной производительностью будут неоправданно большими, а вместе с ними и стоимость ремонта. Эти факторы увеличат срок окупаемости оборудования и приведут к снижению прибыли от производства.

Выбирая станок, учитывайте мощность электродвигателя.

Как можно использовать?

Самая простая область применения ручного самодельного пресса, изготовленного в домашних условиях – изготовление топливных брикетов для горючих материалов. Здесь не требуется слишком высокое сдавливание – материалы, от опилок до торфа, сена, бумаги (макулатуры), пористого картона настолько размягчены, что их не составляет труда умять. Брикетированная «горючка», подобно дровам, избавляет от необходимости собирать всё метлой и лопатой и засыпать в печь: вы просто-напросто кладетё весь этот материал подобно обычным дровам.

Несколько больших усилий потребует брикетирование горючей синтетики – от пластиковых канистр и другой посуды до, к примеру, остатков рубероида, обрезков дерева, оставленных после строительных работ. Пресс с лёгкостью справится с таким материалом и надёжно прослужит вам всю жизнь.

Негорючая набивная масса позволяет теплоизолировать печи, обогреватели, холодильные камеры от лишнего теплообмена – с целью повышения эффективности работы всех этих агрегатов. Для этого она предварительно прессуется, затем пропитывается высокотемпературными негорючими составами. Пресс также с лёгкостью справится с данной задачей.

Проведя более лёгкие испытания, можно перейти к усложнённой задаче. Домкраты развивают усилие порядка 10-20 тонн. Если вы приобрели профессиональный домкрат для самосвалов, то можно попробовать спрессовать глину в «блин» или «кирпичик», используя ваш пресс. Дело в том, что глина может быть соединена в один блок без единой капли воды, однако при этом потребуется давление от 200 атмосфер. Нетрудно подсчитать, что брикет, площадь которого – 10*10 см, при использовании двадцатитонного домкрата испытает на себе как раз давление в 200 кг/см2.

Согласно законам физики, если уменьшить его площадь наполовину, то на каждый квадратный сантиметр вы получите давление уже в 400 атмосфер. Данный пресс способен выдержать и такие нагрузки: единственным требованием является разрешающая способность домкрата по силе – рассчитанный на те же 20 т, он не выдержит 25… 30-тонного воздействия.

Самым ответственным этапом является штамповка цветмета и некоторых сталей, включая нержавейку. Но начинают опробование цветмета и сталей с обжима. Если станок успешно справился с поставленной задачей, переходят к штамповке.

Если для пресса использовалась нержавеющая сталь, то он может применяться, к примеру, для отжима семечек подсолнечника или семян других видов, к примеру, льна, из которых можно получить пищевое масло нужной разновидности. Использование ржавеющей стали, к примеру, с целью получения соков из свежих фруктов, может быть опасно – железо вступает в реакцию с кислотами.

Далее смотрите мастер-класс по изготовлению самодельного гидравлического пресса.