Оглавление

Пеноблок и газоблок – разница по ячейкам

Несмотря на то что оба стройматериала имеют ячеистую структуру, форма воздушных пор отличается:

- в газобетонном массиве поры, сформированные в результате химической реакции алюминиевого порошка, равномерно распределены по объему, имеют открытую форму. Газонаполненный стройматериал, аналогично губке, интенсивно поглощает влагу. Газобетонные блоки впитывают до 50% жидкости с соответствующим увеличением массы. Повышенная гигроскопичность значительно снижает теплоизоляционные свойства, является причиной растрескивания незащищенных блоков при их замерзании;

- пенобетонные изделия отличаются замкнутой формой воздушных включений, которые занимают до 80% общего объема. Воздушные полости диаметром 4–5 мм неравномерно расположены в пенобетонном массиве, что вызвано особенностями распределения пенообразователя. Это снижает прочность материала. Однако замкнутая конфигурация ячеек способствует устойчивости пенобетонного массива к впитыванию влаги. Убедиться в гидрофобных свойствах пенобетонных блоков несложно — материал, погруженный в воду, не тонет.

Применение материалов

Пенобетон и газобетон – строительные материалы, набирающие популярность, поскольку обладают достаточной прочностью, низкой теплопроводностью. Пористая структура снижает плотность и массу блоков, сделанных из них. Заполненные воздухом ячейки объясняют теплоизоляцию. Несмотря на схожесть характеристик, сфера применения данных составов разнится.

Прочность, малая удельная плотность пенобетона увеличивает срок службы этого материала. Поэтому его используют для зданий жилого назначения – домов, коттеджей, приусадебных сооружений, бань. Единственное ограничение в применении пенобетона – здания, возведенные из него не должны быть выше трех этажей. Он используется при устройстве:

- несущих стен зданий и сооружений;

- внутренних стен для планировки помещений;

- заборов, ограждений территорий;

- перекрытий с армированием стальным прутом.

Равномерность структуры газобетона объясняет одну из основных его особенностей – повышенная стойкость к растрескиванию и усадке конструкций, созданный из него. Это позволяет применять его для строительства бытовых зданий, объектов промышленного, общественного и коммерческого назначения. Он используется для:

- межкомнатных перегородок;

- заполнения пролетов в каркасных зданиях;

- несущих конструкций и стен;

- многоэтажных конструкций и зданий.

Недостатки газобетона и газосиликата

У этих материалов есть и определенные недостатки. Общим является низкая прочность на разрыв, характерная для всех пористых материалов. Однако этот недостаток поправим. Используется дополнительное армирование стен и устанавливается армопояс поверх блоков. Это позволяет добиться нужного уровня прочности.

Но есть недостатки, присущие только газосиликатным блокам:

-

Более низкая прочность на сжатие по сравнению с газобетоном. Это означает, что стена дома будет давать большую усадку в процессе эксплуатации, и это приведет к появлению трещин. Такая ситуация обусловлена более низкой плотностью газосиликата. Можно использовать блоки более высокого объемного веса, чем предусмотрено проектом. Но это приведет к увеличению расходов.

-

Более низкая плотность и гладкая поверхность приводят к тому, что сложнее выбрать наружную отделку стен при использовании газосиликатных блоков. Это касается не только штукатурки, но и сайдинга.

-

Высокие показатели влагопоглощения газосиликата означает, что он впитывает влагу в большом количестве, и зимой это может привести к неприятным последствиям. Дополнительная отделка защитит его от влаги, но расходы на строительство увеличатся.

-

Из-за высокого влагопоглощения газосиликат нельзя использовать для возведения перегородок в ванной комнате, крытом бассейне и т.д.

Технология производства

Пенобетон и газобетон изготавливаются по разным технологиям. Рассмотрим их подробнее.

Газобетонные блоки производятся следующим образом:

- Сначала подготавливаются необходимые материалы в нужных пропорциях (к ним относятся песок, известка и цемент). Будучи в сухом состоянии, они перемешиваются при помощи специальной техники на протяжении 4-5 минут. После этого в смешанный состав добавляют суспензию алюминиевой пудры, основой которой выступает вода.

- По ходу смешивания известь вступает в реакцию с алюминием. Благодаря этому образуется водород. Из-за сильного газообразования в составе образовываются воздушные пузырьки. Они равномерно распределяются по всему раствору.

- После этого уже готовый состав выливают в форму. Она должна быть предварительно подогрета до отметки в 40 градусов. Заливку делают на ¼ от объема емкости.

- Когда состав будет отправлен в формы, их переносят в специальную камеру, где осуществляется дальнейшее порообразование материала. В результате объем получившейся массы начинает постепенно расти и обретает свойства прочности. Чтобы активировать нужные реакции в растворе, а также для оптимального распределения его в форме, обращаются к вибрационному воздействию.

- Когда получившийся состав достигнет предварительного затвердевания, с его поверхности нужно убрать любые неровности. Делается это с помощью проволочных струн.

- Далее состав достается из камеры и переходит на линию для резки.

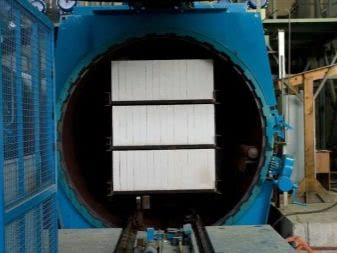

- Следующим шагом изготовления газоблоков станет их отправка в автоклав.

Зачастую газобетонные плиты маркируют обозначением АГБ (подразумевается автоклавный материал). При этом сам автоклав представляет собой своего рода «скороварку» внушительных габаритов. В ее условиях нагнетается, а потом выдерживается давление, составляющее 12 атм. Что касается температуры, то она должна составлять 85-190 градусов. В этой обстановке газобетонные плиты готовятся в течение 12 часов.

Когда блоки до конца приготовятся в автоклаве, их делят дополнительно, поскольку во время подготовки в каких-то местах они могут соединиться друг с другом. После этого данные материалы укладываются в специальный термоусадочный материал или полиэтилен.

Газобетон изготавливается и без применения автоклава. При этом затвердение состава проходит в естественных условиях – в таком случае специальное оборудование использовать не нужно.

Пенобетон изготавливается чуть проще и легче. Существует 2 способа его производства – кассетный и распилочный.

Кассетный метод предполагает заливку раствора в специальные формы.

Технология, именуемая распилочной, подразумевает заливку раствора в одну большую емкость, после чего выжидается его затвердение и осуществляется дальнейшая разрезка на отдельные элементы требуемых габаритов.

Для изготовления пенобетонных блоков используют цемент марок М400 и М500, чистый песок без глины, пенообразователь, хлористый калий и, конечно же, вода.

Сравнение по способу производства

Газоблок. Кроме натуральных компонентов, таких как вода, кварцевый песок, цемент и известь, производители добавляют алюминевую пасту. Данный элемент в чистом виде является опасным для здоровья человека. Но в процессе химических реакций, частицы алюминевой металлической крошки превращаются в кислород, поэтому в составе готового газобетонного блока они отсутствуют. Отдельно стоит отметить известь. Она придает изделию стабильные характеристики.

Пеноблок. В производстве изготовления используются практически идентичные материалы, но только вместо кварцевого песка добавляют производственные отходы: нефелиновый шлам, доменный шлак и т. п. Для образования пенной массы также применяют побочные продукты производства: сульфидный или подмыльный щелок и т. п.

Отличия также существуют в том, что пенобетон производится в основном кустарным способом (см. Производство пеноблоков в домашних условиях), а газобетон – на заводах. Хоть родственные материалы изготавливаются по одному ГОСТу или ДСТУ, качество заводского стройматериала всегда проходит проверку в лабораторных условиях. А репутацию пеноблоку снизили люди, которые далеки от таких понятий, как прочность, надежность, гидро- и теплоизоляционность в строительной терминологии.

Но не стоит делать поспешные выводы о том, что пеноблок хуже газоблока.

Потолки и крыша. Перекрытия в доме из пеноблоков

После возведения стен нужно приниматься за создание потолочного перекрытия. Для него можно заказать заводские плиты или купить обычные деревянные балки

При выборе балок особое внимание обращают на качество — сухость, отсутствие трещин и вредителей.

Конструкцию кровли собирают воедино на земле и потом с помощью крана помещают наверх. Если в качестве потолка были выбраны бетонные плиты, их нужно покрыть слоем бетона и гидроизоляционного материала.

После установки стропильной системы на место ее покрывают обрешеткой

На время работ стропила накрывают пленкой, чтобы защитить их от влаги. Материал для кровли можно выбрать любой, главное, чтобы он подходил по стоимости и техническим характеристикам. Самыми популярными вариантами являются металлочерепица и гибкая черепица.

Обычно способ создания потолка и кровли прописан изначально в проекте. Вес этой части дома должен быть учтен, чтобы не превысить нагрузку на стены. Лучше не отходить от плана сильно, чтобы не нанести вред конструкции. После нанесения обрешетки под будущий кровельный материал в обязательном порядке нужно уложить гидроизоляционный слой.

Визуальный осмотр газоблока и пеноблока

Главное отличие данных материалов состоит в форме ячеистой структуры, и если рассматривать газобетонный, то поры мелкие и даже имеются минимальные трещины. Так что при воздействии влаги и при температурных перепадах, все эти микроскопические трещинки способны увеличиться в размерах, и газобетонный блок потеряет свою первоначальную форму.

Чтобы таких негативных процессов не возникало, крайне необходима дополнительная отделка газобетонных стен или следует применять защитное покрытие. В пенобетонных блоках все поры закрыты, поэтому доступ влаги ограничен. Благодаря такой структуре, они способны обеспечить приличную звукоизоляцию и теплоизоляцию.

Способ производства, структура

Сырьем для пенобетона являются раствор цемента, песка и воды. За счет введения пенообразователя и перемешивания бетона возникают воздушные пузырьки, ячейки при этом получаются закрытыми. После заливки в формы пенобетон застывает естественным путем. Первичное схватывание длится 4 часа, затем блоки грузят на поддоны и сушат 2 – 3 недели.  После этого из них можно класть стены, но полную прочность они набирают в течение 6 месяцев. Готовые блоки получаются легкими, они не впитывают воду, имеют низкую теплопроводность и являются хорошим звукоизолятором Газобетон производят путем введения алюминиевой пудры в смесь извести, кварцевого песка, цемента и воды – при этом проходит вспенивание раствора с образованием водорода. После перемешивания и определенной выдержки массив режут на блоки, из которых автоклавным методом (под давлением 13 атмосфер) выпаривают остатки воды. После этого готовность материала к монтажу составляет 100%. Газоблоки напоминают губку – поры в них открыты для проникновения воды и воздуха.

После этого из них можно класть стены, но полную прочность они набирают в течение 6 месяцев. Готовые блоки получаются легкими, они не впитывают воду, имеют низкую теплопроводность и являются хорошим звукоизолятором Газобетон производят путем введения алюминиевой пудры в смесь извести, кварцевого песка, цемента и воды – при этом проходит вспенивание раствора с образованием водорода. После перемешивания и определенной выдержки массив режут на блоки, из которых автоклавным методом (под давлением 13 атмосфер) выпаривают остатки воды. После этого готовность материала к монтажу составляет 100%. Газоблоки напоминают губку – поры в них открыты для проникновения воды и воздуха.

Методики получения

Чтобы разобраться в специфических чертах материалов, нужно выяснить для начала, как именно они формируются. Газобетон делают, используя портландцемент или иной цемент, в который добавляют песок и известь. А вот газосиликат относится к группе ячеистых бетонов силикатной природы. Он образуется из комбинации песка с известью (64 и 24% соответственно). Все остальное приходится на дополнительные присадки и воду.

Тепловые характеристики газобетонного блока создаются за счет пористой структуры. Сформировать ее на производстве удается, используя вспучивание основных смесей за счет введения веществ, образующих поры. Полости готового продукта представляют собой пузыри внешним сечением 0,1–0,3 см. На эти полости приходится от 70 до 90% суммарного объема материала. Если конструкция выполнена по всем правилам, наполняемые воздухом ячейки рассредоточены однородным образом.

Любой бетон должен непременно затвердеть. Упрочнить газосиликатный блок помогает тепловая обработка паром. Для этого заготовку помещают в автоклав, где на нее воздействует температура от +180 до +200 градусов. Одновременно давление достигает 8–14 атмосфер. С газобетоном ситуация иная, он может твердеть как в автоклаве, так и на открытом воздухе, в зависимости от нюансов технологии.

Обработка давлением считается предпочтительной, поскольку она обладает следующими характеристиками:

- повышает темпы схватывания;

- делает материал крепче;

- гарантирует стабильную геометрию;

- радикально сокращает усадку при использовании.

Как газосиликат, так и обработанный в автоклаве газобетон почти чисто-белого цвета. А вот серый окрас недвусмысленно говорит о том, что перед потребителем газобетон, обрабатывавшийся без приложения давления.

Оценка любого из перечисленных материалов проводится с учетом таких параметров, как:

- плотность (удельная масса);

- поглощение воды;

- пропуск тепла;

- сопротивляемость сжатию – характеризует механическую крепость;

- сопротивляемость морозам – измеряется в количестве циклических замерзаний и оттаиваний;

- проницаемость для водяного пара;

- суммарная толщина кладки.

Ознакомление с основными технологическими характеристиками показывает, что газобетон и газосиликат не уступают другу по следующим параметрам:

- проход пара сквозь толщу материала;

- защищенность от возгорания;

- пригодность к нарезке ручными пилами;

- экологические свойства;

- профилактика холодовых мостиков;

- стоимость;

- пригодность к отделке широким спектром украшающих штукатурок.

Преимущества и недостатки

Газобетон и пенобетон обладают своими преимуществами и недостатками. Что лучше использовать в конкретной ситуации, можно определить только после анализа свойств этих материалов. Среди плюсов пенобетона отмечают:

- Относительно низкую теплопроводность.

- Сравнительно малую плотность, что позволяет сэкономить на фундаменте, выкладывать стены самостоятельно.

- Высокие показатели звукоизоляции.

- Оптимальный размер блоков и других конструктивных элементов ускоряют строительство.

- Простота подгонки элементов при помощи простой ножовки.

- Экологичность допускает применение для строительства любых жилых помещений.

- Длительная эксплуатация даже в сложных условиях, коррозионная устойчивость.

Но этот материал имеет и недостатки:

- Пористость структуры придает хрупкость, особенно на краях конструкций прочность пенобетона нестабильна.

- Непривлекательная внешняя поверхность, которую лучше оштукатурить.

- При возведении конструкций из пенобетона необходимо армирование на стыках элементов.

- При кустарном производстве качество материала снижается.

- Использование этого материала требует проведения тщательных расчетов прочности конструкции.

- У пеноблоков нет правильной геометрии, поскольку они не производятся в промышленных условиях.

К достоинствам газобетона относят следующие характеристики:

- Сниженная плотность при повышенной прочности.

- Повышенная влагостойкость автоклавного блока.

- Огнестойкость.

- Морозоустойчивость.

- Устойчивость к биологическим воздействиям и коррозии.

- Долговечность позволяет эксплуатировать здания более 100 лет.

- Отличные показатели тепло- и звукоизоляции.

- Легкость обработки.

- Экономия, поскольку на газобетон требуется минимальный объем цемента.

- Экологическая безопасность.

- Правильная геометрия, поскольку конструктивные элементы изготавливаются на производстве.

При всех достоиствах материала, у него также есть недостатки:

- Повышенная гигроскопичность требует дополнительного оштукатуривания.

- Требуется аккуратность при расчетах нагрузок, поскольку блоки могут дать трещины.

- Стоимость этого материала выше, чем пенобетона.

Область использования

Довольно легкие пенобетонные блоки прекрасно удерживают тепло, служат хорошей защитой от шума, являются достаточно долговечными. Прочностные свойства блоков в полной мере зависят от содержания цемента и песка, которые влияют также на плотность материала. Нередко их применяют при выполнении звуко- и теплоизоляционного слоя (крыши, стен, пола, перегородок и перекрытий), а также при строительстве классических домов, возводя несущие стены и перегородки.

Структура газоблоков является однородной, поры распределены равномерно. Такие особенности делают материал более прочными, а возведенные стены не дают усадку, что является не маловажным при строительстве объектов. Более того, блоки обладают легкостью и невысокой теплопроводностью. Сушка материала с помощью автоклавов делает его более морозостойким и огнестойким. Газобетонные блоки, как и пенобетоные, применяют для выполнения теплоизоляции. Кроме того, данный материал используют для возведения несущих стен и перегородок при строительстве малоэтажных частных домов (не более трех этажей), коммерческих и промышленных объектов.

Сравнение размеров материала. Так что же лучше пеноблоки или газоблоки?

Правильная геометрия стройматериалов влияет на качество возведения объекта. Рассматривая внешний вид и учитывая технологию производства блоков, приходим к выводу, что лидируют газобетонные блоки. Данный материал имеет совершенно ровные края, точные размеры без каких-либо отклонений, чего нельзя утверждать о пенобетоне. Такие характеристики влияют на качество и скорость возведения объекта, ведь правильные параметры стройматериала на много облегчают процесс монтажа блоков, причем способствуют лучшей герметизации здания.

Структура пор и характеристики

Оба вида изделий относятся к легким бетонам с ячеистой структурой. Специфика производства влияет на способ образования полостей:

- Газобетонные блоки изготавливаются в специальных, находящихся под давлением сосудах, автоклавах. При перемешивании цементного раствора с алюминиевым порошком происходит химическая реакция, выделяется газ, формирующий воздушные ячейки, которые пятикратно увеличивают объем массы. В результате газобетон становится губчатой массой. Поры представляют собой открытые полости с трещинами. Этот момент влияет на гигроскопичность состава, уменьшение теплоизоляционных характеристик и необходимость внешней отделки для защиты от влаги.

- Пенобетонные блоки формируются в естественных условиях путем смешивания с цементом пенообразующего состава, создающего закрытую пористую структуру. При смешивании раствор твердеет, превращается в готовое изделие. Герметичные ячейки повышают звукоизоляцию здания, положительно влияют на сохранение тепла помещения, лучше защищают от проникновения влаги.

Метод формирования ячеек в готовых изделиях влияет на свойства композитов из пенобетона и газобетона, область применения, характеристики. При визуальном осмотре видны отличия. Блоки из газобетона светлее, отличаются правильной формой, тонут при погружении. Вспененные композиты плавучие, внешне похожи на цемент.

Пенобетон изготавливают из цементно-песчаной смеси с добавлением химического реагента – пенообразователя

Газобетон

Материал получают путем смешивания наполнителя и вяжущего компонента с водой, щелочными добавками, алюминиевой составляющей, поверхностно-активными веществами и пластификаторами. Цементы в щелочной среде реагируют с алюминием, выделяя газ (водород), строительная смесь вспенивается, образуя однородное пористое заполнение.

Внешний вид газоблоков

Внешний вид газоблоков

Затем, схватившиеся блоки извлекают, распиливают, обрабатывают и выдерживают некоторое время. Так получается изделие, под названием газобетонный блок. В зависимости от назначения (теплоизоляционные или конструкционные), они отличаются техническими характеристиками, формой и размерами.

Требуемые свойства достигаются разной технологией твердения и составом смеси. Видео в этой статье поможет понять процессы, приводящие к порообразованию в газоблоке.

Чем выше марка по плотности, тем мельче будет пористость

Чем выше марка по плотности, тем мельче будет пористость

Также в состав смеси могут входить добавки, для регуляции структурообразования, нарастания пластической прочности, ускоряющие твердение и пластифицирующие компоненты. Некоторые из них также могут быть добавлены и в пенобетоны. Получается, что по этому пункту отличий пеноблоков от газобетонных блоков нет.

Плюсы:

- Свойства звуко- и теплопроводности находятся в прямой зависимости от пористости материала, а, следовательно, стена, возведенная из блоков рыхлой «губчатой» структуры, будет иметь хорошую тепло- и звукоизоляцию.

- Также этот материал обладает большей прочностью среди группы легких бетонов, и может применяться для строительства зданий до 3 этажей.

- Большие габариты изделий и простота работы с ними, позволяют экономить время и силы при постройке сооружения. Масса типичного блока D500 с размерами 300х250х600 мм составляет не более 30 кг. По перечисленным преимуществам отличий пенобетона от газобетона практически нет.

Газоблок легко поддается распилу обычной ножовкой «по дереву»

Газоблок легко поддается распилу обычной ножовкой «по дереву»

Минусы:

- Пористая структура и особенности состава газобетона, одновременно является и его недостатком. Более того, такие изделия совсем не работают на изгиб, из-за чего блок приобретает довольно высокую хрупкость.

- Его влагопоглощающая способность, пожалуй, самая сильная среди ячеистых бетонов – может впитать в себя воды почти на 50% от своего веса. А в водонасыщенном состоянии теряются все заявленные плюсы по прочности, морозостойкости и проницаемости.

- Еще, газоблокам — особенно изготовленным неавтоклавным способом, присуще такое неприятное свойство, как усадка. Опасность в том, что, при непрофессиональном подходе к кладке совокупность всех этих минусов может привести к образованию трещин в постройке, а это сводит к нулю всю экономию при применении данного материала.

- Однако, последствий трещинообразования легко избежать, используя в работе качественные блоки, изготовленные проверенными производителями. Необходимо устраивать более толстые стены, и не забывать про опоясывающее армирование каждого 3 – 4 ряда кладки. А в небольших одноэтажных сооружениях, таких как гараж или баня – хватит просто затереть клеевой смесью образовавшиеся незначительные трещины.

Строительство из газоблоков: необходим качественный материал и профессиональный подход.

Строительство из газоблоков: необходим качественный материал и профессиональный подход.

То есть, для того чтобы компенсировать все эти минусы при строительстве из блоков газобетона необходимо принимать дополнительные меры, такие как штукатурка фасада и качественный фундамент. Впрочем, для этого существует технология строительства, если придерживаться ее, делая все правильно – проблем не будет.

Пеноблок или газоблок: что выбрать.

Ключевой вопрос, встающий при выборе между двумя этими материалами – какой из них лучше подойдет для индивидуального строительства. Единственного ответа на этот вопрос нет.

Пенобетон будет стоить дешевле, так как себестоимость его изготовления – относительно низкая. Несмотря на это, с учетом последующих затрат на обработку и дополнительное армирование, общий ценник может оказаться куда больше.

Газоблок отличается от пеноблока геометрической правильностью, что дает ему множество преимуществ. Этот материал будет удобно класть на специальный клей, при этом используемый в минимальных количествах. В это же время, поверхность пенобетона обладает неровностями, и из-за этого его нужно размещать на цементный раствор, при этом используемый в значительных количествах.

Газобетон не нуждается в обработке и выравнивании, в отличие от вспененного бетона. Таким образом видно, что даже дешевый изначально материал, дает намного большую смету расходов, чем тот, что дороже.

Также важно учитывать сам процесс строительства. Укладка строительного материала на клей – работа куда труднее, недели укладка на цемент

Учитывая различия между газоблоками и пеноблоками, можно сделать вывод. Людям, у которых еще нет опыта в индивидуальном строительстве, стоит начать с пенобетона, но выбирать только самый качественный вариант. Те же, кто уже может назвать себя опытным строителем, могут смело работать с газобетоном.

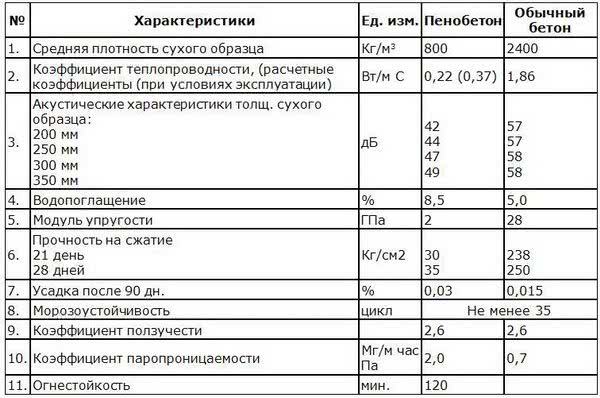

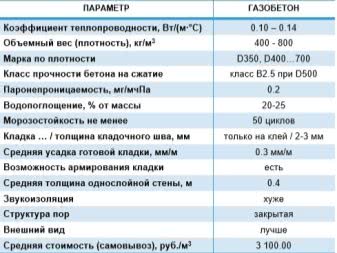

Сравнение пенобетона и газобетона – что лучше (таблица)

В таблице сопоставлены главные параметры, которые определяют свойства газоблоков и пеноблоков. В результате можно определить, какой материал выбрать для строительства при заданных условиях и требованиях.

| Параметр | Пенобетон | Газобетон |

|---|---|---|

| Порообразующая добавка | смола древесно омыленная (относится к умеренно опасным веществам) | пылевидный алюминий |

| Технология изготовления | Отливка блоков | Нарезание блоков |

| Разнообразие элементов | Меньше | Больше |

| Изготовление | Возможно кустарное производство | В заводских условиях |

| Поры | Закрытые | Внешние – открытые, внутренние, в большинстве своем, закрытие |

| Размеры пор | разноразмерные | одинакового размера |

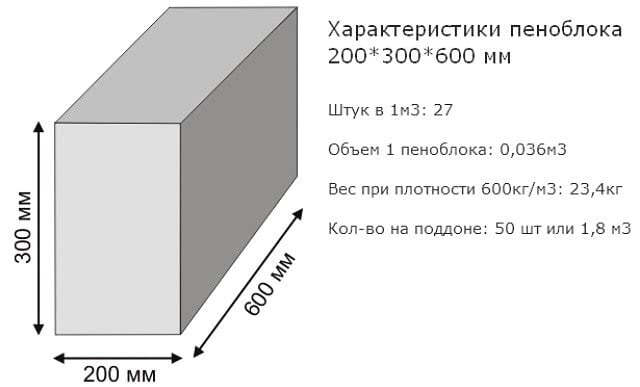

| Размеры блоков | ||

| высота (толщина) | 200, 300, 400 | 200 |

| длина | 600 | 500, 600 |

| ширина | 100-300 | 75-500 |

| Плотность, кг/м.куб. | 300-1200 | |

| Вес, кг/м.куб. | 300-1200 | |

| Прочность на сжатие, для марки D500 | В 1 | В 2,5 |

| Набор прочности | Не соответствует расчетному, с дальнейшим набором | Моментальный с дальнейшей потерей |

| Точность размера | Объективно существующие погрешности | Минимальная погрешность |

| Влагопоглощение | Меньшее | Большее |

| Морозостойкость, циклов | F-30 | F-25 |

| Теплопроводность, Вт/М*к | 0,08 (теплоизоляционный) – 0,36 (конструкционный) | 0,1 (теплоизоляционный) — 0,14 (конструкционный |

| Внешний вид | Хуже | Лучше |

| Требования к фундаменту | идентичны | |

| Простота монтажа, резки, сверления | идентичны | |

| Требования к клеевой смеси | Любая | Только специальная смесь |

| Защита стен | Не нужна | Нужна |

| Усадка, мм/м.п. | 2-3 | 0,5 |

| Способность удерживать метизы | идентична | |

| Материал для отделки | Любой | Позволяющий сохранить способность блока «дышать» |

| Материал для утепления | Предпочтительно мягкий утеплитель (при необходимости) | |

| Оштукатуривание | Сложнее, ввиду гладкой структуры блока | Простое |

| Цена, руб/м.куб. | 2200-2800 | 3200-3500 |

Итог

Как видим, однозначного ответа на вопрос, что лучше, газобетон или пенобетон, нет и быть не может. Исходя из этой таблицы, можно сделать вывод, что пенобетон и газобетон имеют существенные отличия, не позволяющие ставить их в один ряд. Несмотря на это, общим выводом станет: газобетон имеет лучшие показатели по прочности, пенобетон по всем остальным. Какой критерий важнее, зависит от конкретной ситуации, региона и бюджета на строительство. Соответственно, каждый сам решает строить ли дом из пеноблоков или газоблоков.

Усадка

Способность материала усаживаться при высыхании связана с особенностью состава. При возведении зданий с использованием пенистых изделий возможно появление трещин на стенах, отрицательно влияющих на прочность постройки. Усадка – важная характеристика, значение которой составляет:

- для газонаполненных композитов, отличающихся повышенной твердостью, не склонных к образованию трещин – 0,5 миллиметра на каждый метр высоты кладки.

- для вспененных материалов, склонных к растрескиванию 1-3 мм на метр кладки.

Разница в технологиях производства сказывается на таких характеристиках, как водопоглощение и морозостойкость

Область использования

Довольно легкие пенобетонные блоки прекрасно удерживают тепло, служат хорошей защитой от шума, являются достаточно долговечными. Прочностные свойства блоков в полной мере зависят от содержания цемента и песка, которые влияют также на плотность материала. Нередко их применяют при выполнении звуко- и теплоизоляционного слоя (крыши, стен, пола, перегородок и перекрытий), а также при строительстве классических домов, возводя несущие стены и перегородки.

Структура газоблоков является однородной, поры распределены равномерно. Такие особенности делают материал более прочными, а возведенные стены не дают усадку, что является не маловажным при строительстве объектов. Более того, блоки обладают легкостью и невысокой теплопроводностью. Сушка материала с помощью автоклавов делает его более морозостойким и огнестойким. Газобетонные блоки, как и пенобетоные, применяют для выполнения теплоизоляции. Кроме того, данный материал используют для возведения несущих стен и перегородок при строительстве малоэтажных частных домов (не более трех этажей), коммерческих и промышленных объектов. Сравнение размеров материала. Так что же лучше пеноблоки или газоблоки?

Правильная геометрия стройматериалов влияет на качество возведения объекта. Рассматривая внешний вид и учитывая технологию производства блоков, приходим к выводу, что лидируют газобетонные блоки. Данный материал имеет совершенно ровные края, точные размеры без каких-либо отклонений, чего нельзя утверждать о пенобетоне. Такие характеристики влияют на качество и скорость возведения объекта, ведь правильные параметры стройматериала на много облегчают процесс монтажа блоков, причем способствуют лучшей герметизации здания.

Сколько стоят пеноблоки и газоблоки?

Стоимость строительных материалов — важный аргумент в пользу того или иного вида. Особенно когда речь идет о схожих технических характеристиках. Но нужно понимать, что сравнивать.

Сильный перекос цен будет при сопоставлении продукции разного качества.

Пеноблоки кустарного производства по устаревшей технологии будут заметно дешевле газоблоков от завода с передовым оборудованием.

Но такой подход не принесет пользы, поскольку экономия означает потерю качества.

Проанализируем цену сертифицированной продукции от крупных производителей с хорошей репутацией. Цена блоков зависит от марки прочности и размера.

В Москве и Подмосковье стоимость одного стенового пеноблока марки Д600 и размером 600×300×200 у разных производителей колеблется от 100−115 до 160 руб. При этом 1 м³ обходится в 2900—3750 руб.

Цена на теплоизоляционно-конструкционные газобетонные стеновые блоки марки Д500 и размером 600×300×200 в Москве и области начинается от 110−112 руб. за шт., а верхняя граница находится на отметке 167−175 руб. за шт. В 1 м³ вмещается 27,8 блоков, соответственно средняя цена 1 м³ газоблоков составляет 3058−3700 руб.

Цена блоков в отдаленных регионах (Сибирь, Дальний Восток), как и других строительных материалов, будет в среднем в 1,5 раза выше, чем в Центральном регионе. Кроме того, при строительстве для повышения теплоизоляции нужно закладывать более толстые стены.

В бюджет также нужно заложить расходы на оплату услуг по кладке. В среднем, 1 м² стены из ячеистых блоков обходится в 1500—1700 руб. В прайсе подрядных организаций указывается стоимость за куб, которая варьирует от 2400 до 4000 руб.