Оглавление

Разновидность и характеристики

По назначению и характеристикам различают три вида блоков:

- Конструкционные. Согласно ГОСТу, плотность составляет 900-1200 кг/м3. Теплоизоляционные свойства находятся на сравнительно низком уровне, что требует проведение дополнительного утепления.

- Теплоизоляционные. Выпускаются двух видов D500 и D Газоблок имеет низкий уровень теплопроводности. Сочетает достаточную прочность и высокое теплосопротивление. Применяется для теплоизоляционного кожуха сооружений и возведения легких межкомнатных перегородок. Газоблоки позволяют поддерживать в доме оптимальный температурный режим.

- Конструкционно-теплоизоляционные. Объединяют в себе свойства двух предыдущих видов. Оптимальное сочетание прочности и теплоизоляции. Блоки марки D500-D900 подходят для домов в несколько этажей без дополнительного утепления. В основном применяют для стен и перегородок.

Рассматривая технологию производства, выделяют автоклавный и неавтоклавный газобетон.

Существует классификация по основному вяжущему компоненту в составе материала. По этому критерию блок делят на: известковый, цементный, шлаковый, зольный и смешанный.

Газобетон: размеры, сколько весят

Размер газоблока зависит от предназначения. При этом значения разные, что позволяет выбрать материал для сооружения определенной конструкции.

Размеры газобетонных блоков бывают следующие:

| Тип блока | Длина | Высота | Толщина |

| гладкий | 600 | 200 | от 200 до 500 |

| перегородочный | 600 | 200 | до 150 |

| для перемычки | 500 | 200 | 250-400 |

Вес материала бывает разным, отличаются количеством пустот и размерами. К сравнению, газоблок D600 200х250х600 весит около 24 кг. При намокании материала его удельный вес увеличивается. Это учитывается при транспортировке.

Какой толщины и плотности

Марка газобетона определяется по плотности. Так, газоблок стандартных размеров D600 имеет 600 кг/м3. Этот параметр влияет на прочность и теплоизоляцию газоблоков. При повышении прочности теплопотери увеличиваются, и наоборот. Эти особенности учитываются при выборе материала для поднятия стен и перегородок.

Низкая плотность определяется присутствием большого количества пустот, которые препятствуют передачи тепла. Поэтому блоки с низким показателем применяются для создания теплоизоляционной шубы сооружений и отдельных конструкций. На исход влияет и толщина возведенной стены. Чем шире блок, тем ниже теплопотери конструкции.

Описание и состав газобетона

Газобетон – искусственный камень, основой для которого служит ячеистый бетон. Отличается от пеноблока изготовлением. В пенобетон добавляют пенообразователь. При затвердении происходит химическая реакция, ведущая к образованию пустот. В раствор для газобетонных блоков добавляют подготовленную пену, формирующую поры.

Также есть газосиликат, который часто путают с газобетоном. Для производства применяют одинаковые базовые компоненты. Отличие заключается в их соотношении и технологии отвердевания раствора. Это объясняет их разницу в свойствах.

В составе газоблока присутствуют следующие компоненты:

- цемент;

- очищенный песок;

- едкая известь;

- вода;

- газообразователь.

Соединение последних трех приводит к реакции, которая сопровождается выделением водорода, из-за чего образуются многочисленные поры внутри застывающего раствора.

Сильные и слабые стороны

- Высокая прочность. Учитывая хорошие звуко- и теплоизоляционные свойства, а также легкость, блоки обладают сравнительно хорошей прочностью для поднятия стен и перегородок. Свойства зависят от марки бетона.

- Простота обработки. Газобетонный блок поддается резке обычной ручной пилкой, в результате чего получают камень необходимого размера. Это упрощает кладку. Для связки применяется клей или раствор на основе цемента и песка. Выбор зависит от геометрии.

- Теплоизоляция. У блоков D500 и D600 она высокая. Это позволяет поддерживать внутри здания оптимальный температурный режим независимо от времени года.

- Звукоизоляция. Блоки из газобетона гасят звуки. Преимущество зависит от толщины стены, густоты и марки раствора, а также особенностей технологии кладки. Если сделать работы по всем правилам, то блок сможет показать хороший результат.

- Огнестойкость. Негорючий материал высокого класса огнестойкости. Это достоинство позволяет построить безопасный для проживания дом.

- Экологичность. Реактивность газобетона находится ниже требуемых норм. В эксплуатации не выделяет токсические вещества. В вопросе экологичной безопасности не уступает натуральным строительным материалам.

- Небольшой вес в соотношении с габаритом. Вес одного газоблока стандартных размеров D500 (250х100х625) составляет 8 кг. Это ускоряет строительство дома или бани. Масса куба невысока, что упрощает транспортировку. При перевозке учитывается высота и длина поддона.

- Стойкость к биологическому воздействию. Газоблок противостоит развитию бактерий и плесени, даже при благоприятных для этого условиях, что исключает потребность в антисептических растворах.

Хрупкость. Блок плохо противостоит изгибу и сжатию

Чтобы сохранить характеристики материала и целостность стен, важно правильно возвести фундамент. Основание не должно давать сильную усадку

Лучше сделать ленточный монолитный фундамент, а при кладке через несколько рядов прокладывать армированную сетку. Иначе стены покроются трещинами уже через несколько лет.

Высокое водопоглощение. Блоки сильно поглощают воду, что препятствует выполнению отделочных работ. Штукатурка плохо держится на влажной стенке. Чтобы снизить способность к поглощению, конструкцию обрабатывают специальными грунтовыми составами.

Сложности с креплением. На газобетонной стене сложно закрепить массивные предметы. Применяют крепежные элементы.

Низкая морозостойкость. Не превышает 25 циклов. Это учитывают перед использованием газобетона для фасадной отделки.

Присутствие свободной извести. Вещество способствует развитию коррозии. Это угрожает целостности металлических элементов (перемычки, арматура и другое).

Недолговечность. Долговечность газобетона не подтверждена, так как материал недавно используется в строительстве.

Потребность в отделке. Стена из материала будет выглядеть неэстетично. Поэтому выполняют внешнюю отделку.

Плюсы и минусы газоблоков учитывают перед строительством здания. Возможно понадобится другой материал.

Где можно использовать?

Газобетон – это практичный и востребованный материал. Он может использоваться в различных целях.

Из этого материала строят не только частные жилые постройки, но и строения хозяйственного назначения. Также газобетон подходит для возведения промышленных и административных зданий. Однако нужно учесть, что для зданий с большим количеством этажей он подойдет вряд ли.

Благодаря своим эксплуатационным характеристикам газобетонные блоки можно использовать при возведении домов даже в условиях сурового климата. Кроме того, этот строительный материал допустимо использовать в качестве конструкционных, звукоизоляционных и теплоизоляционных оснований. Его применяют при строительстве разных стен. Из подобных видов блоков получаются надежные и крепкие внешние и внутренние стены – они могут быть одинарными, несущими, двойными или комбинированными.

Еще одной из сфер применения газобетонных блоков является перестройка, а также реставрация старых сооружений. Для реставрирования зданий, которым уже много лет, газоблок подходит из-за своего малого веса.

Данный строительный материал достаточно часто используют с целью звукоизолировать или теплоизолировать жилище. Он подходит для утепления как малоэтажных, так и высотных зданий. Чтобы утеплить сооружение, обычно используют специальные разновидности газобетона, которые имеют малые габариты.

Газобетон применяют при обустройстве лестничных ступенек, плит перекрытия и перемычек.

В последнее время газобетон с ячеистой структурой стал часто применяться и в других сферах. В данном случае речь идет о сооружении стен подвальных помещений или фундаментов. Однако для обоснования использования газобетонных блоков обычно требуется дополнительная проверка, направленная на выявление надежности и долговечности материалов.

Виды газоблоков

Существует несколько практических классификаций газобетона, каждая из которых основывается на определенном свойстве материала, рассмотрим основные из них.

По марке плотности блока

Самая популярная классификация, которая обозначает уровень плотности воздушных пор в блоке и соответственно вес и прочность. Наиболее прочные используются для кладки внешних стен, а иногда и для монтажа части несущих конструкции дома.

По плотности производят марки от D200 до D1200, однако самый популярные которые производятся в промышленных масштабах это марки D300, D400, D500 и D600. Цифровой показатель сообщает нагрузку в килограммах, которую способна выдержать площадь блока в 1 см кв.. Марка с более высоким цифровым показателем самая плотная и менее пористая, имеет больший вес.

По назначению газоблоки можно классифицировать на:

Теплоизоляционные – с наибольшей пористостью и классом прочностью до D 300 -400 соответственно. Их рекомендуется использовать только для кладки межкомнатных перегородок, в целях утепления, а так же для монтажа внешних стен в доме с отдельным монолитным каркасом.

Конструкционно-теплоизоляционные – имеют большую плотность и прочность. Это уже блоки марки от D500 до D800, которые могут использоваться для формирования опорного конструктива небольших придомовых строений, хозяйственных построек с малой нагрузкой на стены. Такой материал одновременно выполняет функцию сохранения температуры внутри помещения и несущую функцию.

Конструкционные – марка плотности таких блоков от D900 до D1200. Как правило, в промышленных масштабах не производятся, а только под крупные заказы для крупного застройщика. Основным назначением материала является кладка опорного конструктива здания, теплоизоляционные свойства такого бетона не существенны. В сравнении с иными видами стенового искусственного камня имеет меньший вес, что является его существенным преимуществом.

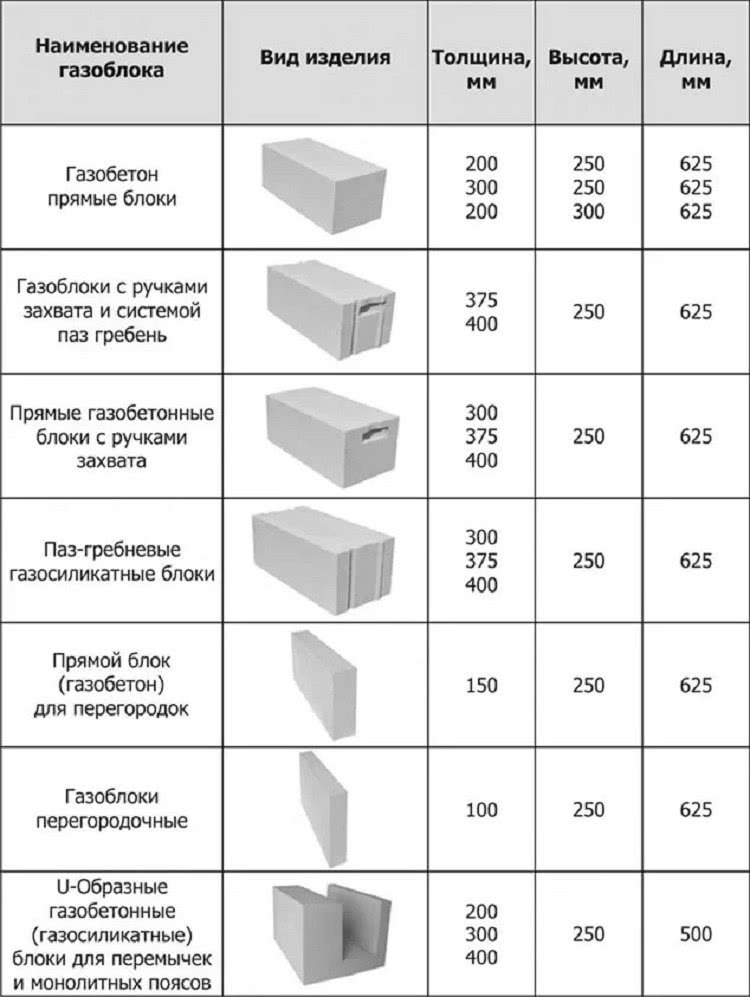

Виды газоблоков по размеру и назначению

Блоки производятся различной длины, ширины и формы. Размеры определяются целями, в которых будет использоваться пористый бетон. Имеются размеры определенные нормами ГОСТа, но это не исключает возможность изготовления блоков под конкретный строительный проект.

- Классические стеновые — используются для кладки несущих стен, со стандартными размерами 600х250 мм по длине и высоте соответственно, ширина варьируется от 200 мм до 500 мм.

- Перегородочные блоки — применяются как материал для стеновых перегородок, также по длине и высоте имеет размеры 600х250, с меньшей толщиной до 150 мм.

- Каркасные блоки. Изготавливаются в форме буквы U, с пустотностью внутри для закладки бетонного аромопояса и оконных перемычек. Длина таких изделий отличается и составляет от 1500 до 2000 мм, стандартной высотой 250 мм и шириной до 150 мм. Подобная разновидность блоков может изготавливаться по замковому типу «шип-паз», однако такое соединение не зарекомендовало себя с положительной стороны при эксплуатации здания, а также увеличивает стоимость конструкции и не пользуются популярностью. Потому рекомендуется выполнять классическую кладку блоков.

Минусы стен из газоблока

Низкая прочность на сжатие и ее риски

Это отрицательная сторона высокой пористости материала, которая в свою очередь нивелируются такими положительными характеристиками как малый вес, хорошая шумо- и теплоизоляция, а так же легкость в работе. Имеющейся плотности достаточно для монтажа практичных стеновых перегородок и внешних стен здания с монолитным каркасом, но не достаточно для возведения несущих конструкций.

Некоторые частные строители «для себя» а иногда и для «других» используют газоблок, как несущий материал. Возводят из него капитальные придомовые строения и даже жилые помещения. При этом, закладывают только межэтажный или предчердачный армопояс, чем только создают дополнительную нагрузку на, и без того, слабые блоки. Для таких домов обязательно следует закладывать полноценный монолитный каркас, состоящий из вертикальных балок, которые берут на себя несущую нагрузку и стягиваются ж/б поясом в верхней части и фундаментом у основания. В ином случае, такие конструкции представляют опасность для жизни и здоровья их владельцев в виду слабой прочности.

трещина в стене из газоблока

правильный монолитный каркас дома из газоблока

Впитывает влагу

Как отмечалось выше в статье, поверхность блока способна хорошо впитывать влажность при длительном и обильном ее воздействии, но глубоко ее не втягивает, а лишь до 2- максимум 3 см. После чего, сравнительно за коротки срок, газобетон отдает влажность наружу и не накапливает ее. Поэтому, после кладки стен из свежего газоблока, рекомендуется их просушить в течении 2 месяцев, и затем уже закрывать структуру стены отделочными материалами.

Наличие избыточной влаги в блоке может вызвать ее замерзание при отрицательных температурах воздуха, увеличение объемов и соответственно растрескивание.

Кроме того, высокая гигроскопичность создает некоторые трудности в оштукатуривании стены, так как блок быстро впитывает жидкость и гипсовая смесь на стене может не успеть набрать прочность и отслоится. Чтобы избежать таких последствий, рекомендуется не мене двух раз прогрунтовать поверхность блоков и уже после полного высыхания, смонтировать армировочную сетку, приступать к штукатурным работам.

высокая гигроскопичность создает трудности при оштукатуривании

Риск возникновения трещин при усадке основания ( фундамента)

Сам блок практически не подвержен усадке, однако нестабильный, не осевший до конца фундамент, который еще находится и на пучинистом грунте. Может спровоцировать появление как мелких, так и крупных сквозных трещин в слабом на сжатие газоблоке.

Мягкость и хрупкость

Мягкость проявляется при ударном воздействии твердых предметов, при этом блок находящейся в структуре стены не трескается, а в нем образуется вмятина, которая устраняется гипсовой смесью. Если, таким же ударным способом воздействовать на отдельный блок, то он расколется

Поэтому важно аккуратно транспортировать хрупкий газоблок и проверять его на сколы перед получением у продавца

Мягкость материала позволяет осуществлять раскройку с помощью специальной пилы, однако это не значит, что с улицы можно проникнуть в помещение путем легкого демонтажа части стены. Для этого необходимо выполнить значительный объем трудоемких и шумных работ, сопоставимый с разрушением кирпичной кладки, кроме того внешняя часть стены всегда отделана облицовочным материалом. Потому можно быть уверенным в безопасности своего имущества в газобетонном доме.

блоки хрупкие при неосторожном обращении , могут появляться сколы и трещины

Использование специальных крепежей для стены

Твердость структуры любой каменной или бетонной стены предполагает использование специальных пробок и крепежей, не исключением является и газбоетон. Даже не имея такую прочность как кирпич, чтобы закрепить на блочной стене тяжелый предмет мебели необходимо использовать специальные дюбеля, которые в настоящее время можно приобрести в любом строительном магазине по доступной стоимости. На таком крепеже стена выдерживает статическую нагрузку до 400 кг.

крепежи для стен из газобетона

Технические характеристики современных газобетонных блоков, все их достоинства и недостатки позволяют сделать вывод, что материал имеет гараздо больше преимуществ, как в капитальном строительстве так и эффективно используется при организации внутреннего пространства для последующей отделки помещений. Доступная стоимость, практичность и долговечность газобетона, с соблюдением простой технологии монтажа, позволяют построить собственное, надежное жилье, высокого качества, с гараздо меньшими затратами, за сравнительно короткие сроки.

дом из газоблока

дом из газоблока

Характеристики газоблоков

| Наименование | Значение | Комментарий |

|---|---|---|

| Прочность | Автоклавные 28-40 кгс/см2 | Высокая прочность достигается за счет обработки а втоклавной печи. |

| Неавтоклавные 10-12 кгс/см2 | ||

| Объемный вес | 400-600 кг/куб. м | Существует газобетон и с объемным весом в 200 кг/куб. м, который применяется для теплоизоляции. Такой материал превосходит обычную минеральную вату своими несущими способностями. |

| Теплопроводность | 0,12 Вт/мГрад | Теплопроводность газобетона составляет до 0,12 Вт/мГрад и зависит от плотности материала. Он полностью соответствует современным требованиям по сопротивлению теплопередаче конструкций. |

| Морозоустойчивость | F100 | |

| Усадка | Автоклавные 0,2-0,5 мм/м | Усадка газобетонных блоков, изготовленных по разной технологии, также разная. У неавтоклавного газобетона этот показатель составляет 2-5 мм/м, а у автоклавного – 0,2-0,5 мм/м. |

| Неавтоклавные 2-5 мм/м | ||

| Водопоглощение | 20% | Водопоглощение газобетонных блоков достигает 20%, что в 1,5-2 раза больше, чем у обычного кирпича. Потому газобетон требует более качественной облицовки. |

| Паропроницаемость | Высокая | Благодаря высокой паропроницаемости материал хорошо «дышит» |

| Огнестойкость | 7 часов | Газоблок не воспламеним в ситу того что состоит из минеральных веществ. Выдерживает до 7 часов воздействия одностороннего огня. |

| Звуконепроницаемость | 50 Дб | Звукоизоляционные свойства газобетонных блоков зависят от плотности материала, а также толщины стен. При толщине конструкции, равной одному кирпичу (24 см), газобетонный блок D600 имеет индекс изоляции шума 46 Дб. У несущих же стен этот показатель достигает 50 Дб, что, в общем, соответствует основным требованиям. |

| Максимальная этажность | 3 | Максимальная этажность здания, построенного из газобетонных блоков, составляет три этажа. |

| Цены | 2600 — 3800 рублей | Стоимость этого строительного материала колеблется от 2600 до 3800 рублей за куб. метр. |

Что такое газобетонные блоки

Газобетон — материал, который получают из смеси цемента и песка в которую добавляют реагенты, которые при взаимодействии с цементом, образуют пену. В качестве реагентов для газобетона используют порошкообразный алюминий или пасту из него. В результате реакции алюминиевого порошка и цемента (или извести) в бетоне образуются поры — пузырьки воздуха, равномерно распределенные по объему. Пузырьки заключены в оболочку из вяжущего — цемента или извести. Такой бетон называют ячеистым или легким.

Блоки из газобетона — строительный материал для возведения несущих и ненагруженных стен и перегородок

Общие принципы производства

Особенность газобетона — поры замкнуты, что уменьшает водопоглощение материала. Оно, конечно, больше чем у обычного бетона, но не такое критическое. Стандарт определяет область эксплуатации — наружные и внутренние стены и перегородки в условиях нормальной влажности или при влажности не выше 60% по одному ГОСТу и 70% по-другому.

Дом из газоблоков имеет свои плюсы и минусы

При производстве сначала перемешивают сухие компоненты, в которые затем добавляется вода. В результате реакции состав «поднимается». Реакция идет до первичного твердения вяжущего. Затем ячеистый бетон вынимают из форм, нарезают на блоки или плиты нужного размера. Готовые изделия отправляют дозревать — набирать продажную прочность. Есть два типа дозревания газобетона:

- Автоклавное. Блоки отправляют в специальные камеры, в которых их обрабатывают паром. В камерах создается повышенное давление. Такая обработка ускоряет процесс набора прочности. По качествам автоклавные блоки лучше: равномерное увлажнение на всю глубину придает материалу большую прочность. Но автоклавный газобетон больше стоит: дополнительное оборудование, дополнительные затраты энергии на обработку. Но для строительства дома лучше покупать именно автоклавный.

- Неавтоклавное. Блоки просто укладывают на открытом воздухе и ждут пока бетон наберет продажную прочность. Это самый простой вариант, но качества никто не гарантирует. По технологии блоки досушивают в сушильных камерах.

В зависимости от количества реагента, газобетон может иметь различную плотность и прочность. В более прочных меньше пор, стенки пузырьков толще. Такие марки применяют для возведения стен.

Пористая структура дает достаточную прочность при небольшом весе

Есть марки газобетона, в которых воздушных пузырьков очень много, стенки их тонкие. Такие блоки и плиты используют для утепления. И вообще, сам материал имеет очень неплохие теплоизоляционных характеристики, а еще он легок в обработке. Наличие большого количества пузырьков приводит к тому, что масса пористого бетона очень невелика. Это позволяет делать крупноформатные блоки, что значительно ускоряет процесс возведения стен. Причем даже с крупными блоками можно работать в одиночку.

Виды и типы газобетона

При производстве ячеистого бетона может использоваться вяжущее разного типа. Также в состав материала можно вводить различные минеральные компоненты. В зависимости от вяжущего и добавок должно изменяться название. Это прописано в ГОСТе.

- Газобетон. Вяжущее — цемент, причем портландцемента не менее 50%. Из этого материала получаются лучшие газоблоки.

-

Силикатобетон. Смесь цемента и извести. Известь кипелка составляет не менее 50%, цемент — 15% по массе, остальными могут быть добавки — шлак или гипс. Газоблоки силикатные можно отличить по белому цвету. На цементном вяжущем они серые.

- Шлакогазобетон. Если содержит шлак в количестве более 50% от массы. Вторым компонентом вяжущего может быть цемент, известь.

- Зологазобетон. Если высокоосновная зола составляет 50% от вяжущего по массе и больше.

Именно эти названия должны присутствовать в маркировке и названии материала. Также еще могут использовать в качестве заполнителя не только кварцевый песок, но и золу (отходы ТЭС), отходы образующиеся при изготовлении ферросплавов, обогащении руды и других технологических процессов.

Какие бывают разновидности?

Для постройки разных элементов здания специалисты рекомендуют использовать соответствующие виды, размеры, марки и формы газобетона. Дальше будет рассмотрено 4 основных категории, по которым выбираются блоки из газобетона.

По форме и внешнему виду

По форме элементы из газобетона могут быть:

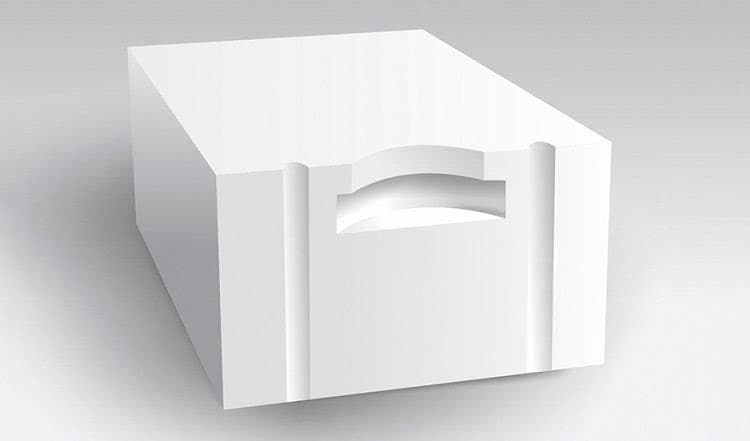

- Стандартные прямоугольной формы – используются для возведения несущих стен.

- Прямоугольные с ручками захвата и системой паз-гребень. Также бывают блоки только с системой паз-гребень или только с ручками захвата. Отверстия для захвата элемента упрощают перенос и подъём блоков, а наличие пазовых гребней обеспечивает более надёжное соединение изделий, поскольку торцевые части соединяются в замок. Система паз-гребень ускоряет работу с материалом и снижает расход клеящей смеси.

- Прямоугольные блоки, которые в 2-3 раза тоньше стандартных элементов – предназначены для перегородочных стен.

- U-образные изделия применяются для создания скрытых частей конструкции – проёмов окон или дверей, перемычек и монолитных поясов жёсткости. Пустое пространство, которое есть внутри элемента заполняется арматурой и заливается бетоном.

- Армированные стройматериалы – для возведения потолков.

- Т-образные материалы – для перекрытий. Их стандартные размеры 60×25×20 см.

- Блоки по типу НН – для опалубки внешнего контура стен. В пространство между блоками закладывают теплоизоляционный слой из пумпана (пенополистирола).

По типу стен

В зависимости от типа стен и размеров блоков, газобетон разделяют на следующие разновидности.

Несущие газоблоки

Их минимальная толщина начинается от 20 см. Такие изделия имеют более высокую прочность материала. Они изготавливаются в виде монолитного прямоугольника, а на торцах могут быть ручки для захвата либо гребневые пазы.

Блоки для несущих конструкций могут быть следующих размеров:

| Ширина (мм) | Высота (мм) | Длина (мм) |

| 200 | 200 | 600 |

| 250 | 200 | 600 |

| 280 | 200 | 600 |

| 300 | 200 | 600 |

| 360 | 200 | 600 |

| 400 | 200 | 600 |

| 500 | 200 | 600 |

Перегородочные

Подходят только для перегородок и не несущих стен. У них более меньший вес и толщина, чем у несущих блоков. Минимальная толщина должна начинаться от 75 мм. Перегородочные блоки легко обрабатываются и из них можно сделать конструкцию любой формы. На 1 м2 перегородки уйдёт примерно 5 газобетонных блоков.

Более детальная информация о перегородочных блоках здесь.

По технологии производства

В зависимости от технологического процесса газобетон может быть неавтоклавным и автоклавным.

Неавтоклавные газобетонные блоки

Неавтоклавный газобетон – это огнестойкий и невоспламеняющийся материал.

У него низкий показатель теплопроводности и невысокое содержание влажности внутри изделия. Неавтоклавные элементы обычно используют, если нужно:

- возвести противопожарные стены;

- повысить огнеустойчивость конструкции;

- обеспечить теплоизоляцию оборудования, которое будет находиться внутри помещения;

- защитить стальную арматуру.

Автоклавные

Материал, прошедший обработку в специальной печи, которую называют автоклавом, при температуре 190-200°С и давлении 10-12 бар. Стоимость такого материала гораздо выше, чем у неавтоклавных блоков, поскольку при производстве требуются лишние энергоресурсы и трудовые затраты, а также из-за того, что его технические характеристики лучше, чем у необработанных автоклавом изделий.

Автоклавные блоки имеют высокую прочность, морозоустойчивость, маленькую теплопроводность. Элементы могут удерживать тепло внутри помещения, вследствие чего расходы на отопление снижаются на 30%, а летом жара практически не проникает внутрь комнаты, поскольку стены медленно пропускают тепло.

- Конструкционные. Имеют самую высокую прочность (D900-D1200) и низкую теплопроводность. Предназначены для постройки зданий, на которых будет оказываться серьёзная нагрузка. Пористость таких изделий от 40 до 55%.

-

Теплоизоляционные. Не подходят для несущих стен, поскольку их пористость свыше 75% от общей массы. Цель этих изделий – сбережение тепла в комнате зимой и обеспечение прохлады в жаркое время года, так как блоки не перегреваются.

Материал обладает самой низкой прочностью (D300—D400), поэтому его используют для утепления несущих стен, возведения перегородок и ненесущих стен.

- Смешанные. Имеют свойства от конструкционных и теплоизоляционных элементов. Их плотность составляет D500-D900, что позволяет возводить здания до 3-х этажей без теплоизоляционного слоя. Изделия подходят для всех типов стен. Их пористость составляет от 55 до 75% от всей массы блока.

Автоклавная обработка

Производство газоблока с использованием автоклавного метода возможно только в заводских условиях, при наличии соответствующего оборудования.

Как выглядит процесс производства автоклавных блоков:

- Подача сырья в дозатор компонентов, замес раствора смесителем.

- Заливка смеси в форму единым монолитом, ожидание прохождения процесса газообразования с увеличением блоков в размерах.

- Кантование блочного массива и резка на отдельные блоки.

- Обработка блоков в автоклаве, где они под воздействием температуры и пара, давления (в течение 12 часов) приобретают нужную прочность и другие характеристики.

- Применение газобетона в строительных работах сразу после сушки в автоклаве.

Общие достоинства и недостатки газобетона и газосиликата

Газобетон или газосиликат имеют одинаковую структуру, благодаря которой им присущи следующие общие достоинства:

- Низкий коэффициент теплопроводности – от 0.09 Вт/м˟С (Для сравнения можно отметить, что у кирпича этот показатель составляет 0.5-0.8 Вт/ м˟С).

- Хорошая морозоустойчивость (50 и более циклов размораживания).

- Лёгкость, прочность, экологичность, пожаробезопасность.

- Простота обработки блоков (нарезания, шлифовки). Для резки газобетона и газосиликата используется пила.

Резка газобетонных блоков с помощью пилыИсточник mtdata.ru

Быстрое формирование кладки.

Общими недостатками газобетона и газосиликата являются:

- Способность пористых блоков хорошо впитывать влагу, необходимость использования специальных покрытий для защиты стен от сырости.

- Повышенный риск повреждения газоблоков при перевозке, складировании и укладке стен.

- Возможность усадки материалов на 1-3 мм по мере высыхания. Такой процесс приводит к снижению прочности кладки, образованию трещин в стенах и разрушению штукатурки.

- Слабое прилипание бетона к связующим материалам, используемым при создании кладки и отделке стен из газоблоков. Возникает необходимость использования клеящих составов с повышенной адгезией.

Повреждённые газосиликатные блокиИсточник ytimg.com