Оглавление

Требования к толщине, прочности и другим параметрам конструкций

ТТК

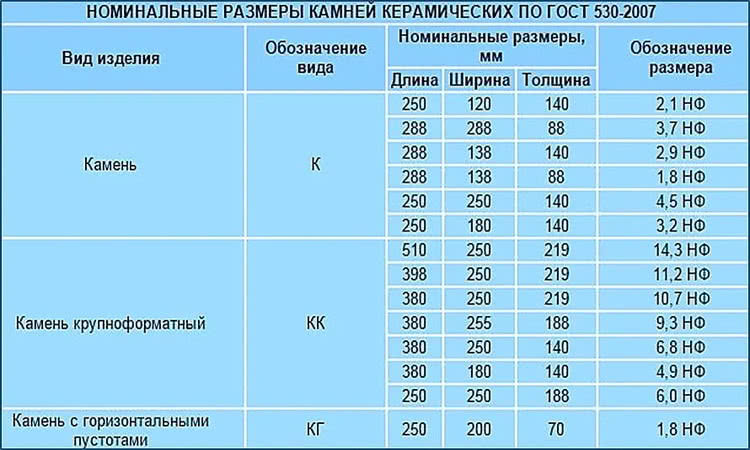

Длина одного керамоблока, согласно установленным стандартам по вышеуказанному документу, может составлять 248 мм (250), что позволяет расположить в 1 п. м целых 4 одинаковых керамических изделий.

Толщина стен для крупногабаритных блоков составляет следующие цифры – 80; 115; 250; 300; 380; 440; 500 (мм).

Определиться с необходимой толщиной будущего строения необходимо еще на этапе проектирования и составления чертежа. Керамическая стена, при любой выбранной толщине, будет составлять в соотношении с показателями прочности, от 128-135 кгс/см2.

Требования к стенам заключаются в правильном распределении керамоблоков, согласно видам и маркам: например, для конструкционных используют полнотелые блоки или ЛСР; или щелевидные, с возможностью армирования, но обладающие высокими показателями плотности. Чтобы не ошибиться с подбором изделий, лучше всего воспользоваться консультацией специалистов от профильных компаний или местного архитектурного бюро.

Стены возводят после окончания всех видов земельных работ и процесса обустройства фундамента, обратной засыпки и формирования водоотведения. Укладывают блоки с помощью крана, применяя для гидроизоляции рубероид или более современный материал – гидроизол. Для кладки используются специальные расходные материалы и инструмент.

Выбираем: двойной керамический кирпич или керамический блок

Многие заказчики часто выбирают между двумя похожими материалами: двойной щелевой кирпич или керамический блок. В этой статье мы подробно рассмотрим их отличия и преимущества, что поможет вам сделать правильный выбор.

Основной фактор, на который в первую очередь обращают внимание заказчики – это цена материала. По стоимости материала

По стоимости материала

Двойной камень дешевле керамического блока в среднем на 20%. Но правильно будет сравнивать стоимость не за 1м3 материала, а стоимость возведения стены дома, так как у каждой технологии есть свои особенности, которые нужно учитывать. Рассмотрим их далее.

По теплотехническим показателям

При одинаковой толщине стены из керамического блока и двойного пустотелого кирпича Вы экономите на материале, но проигрываете в теплотехнике! Покажем на примере лидера рынка Wienerberger Porotherm.

PTH51 или 2,1 НФ (510mm) – на 30% теплее (PTH)! PTH44 или 2,1 НФ (440mm) – на 26% теплее (PTH)! PTH38 или 2,1 НФ (380mm) – на 23% теплее (PTH)!

По расходу раствора

Кладка из керамических блоков требует примерно 5-7% раствора, а из двойного кирпича 20%, так как:

— Керамический блок больше по габаритам — Вертикальное соединение ‘’паз-гребень’’, которое не нужно заполнять раствором

По весу стены (на примере Wienerberger)

Сравним вес 1 м2 стены:

PTH51 или 2,1 NF (510mm) –18.5кг *17,3 шт = 337,0 кг/м2 или 104 шт.*3.7 кг = 384,8 кг/м2 Следовательно PTH на 23% легче!

PTH44 или 2,1 NF (440mm) –16.5 кг *17,3 шт =285,5 кг/м2 или 104 шт.*3.7 кг = 384,8 кг/м2 Следовательно PTH на 26% легче!

PTH38 или 2,1 NF (380mm) –15.5 кг*17,3 шт =268,5 кг/м2 или 78 шт.*3.7 кг = 288,6 кг/м2 Следовательно PTH на 7% легче!

Эти расчеты основаны на данных керамоблока и двойного кирпича производителя Винербергер, который производит самые легкие материалы на рынке. Надо понимать, что у более тяжелых блоков и камней других производителей разница по весу будет ещё больше.

Важно: в расчетах не учтен вес раствора, который в 1м2. стены из двойного камня в разы больше, чем в 1м2

стены из блоков!

Уменьшив вес стены Вы значительно уменьшаете нагрузку на фундамент!

По трудозатратам на возведение стены

Большой формат (до 14,3 НФ) и соединение »паз-гребень» увеличивают скорость возведения и сокращают трудозатраты, следовательно применение керамических блоков сэкономит ваш бюджет на данную статью расходов.

По технологии кладки

Ниже представлены реальные фотографии с объектов. Монтаж двойного щелевого кирпича ведется не на должном уровне, а это фотографии с серьезного и крупного проекта, где работают профессиональные компании. Наблюдается отсутствие раствора в швах, довольно хаотичная кладка, несоблюдение технологии и стандартов возведения стеновых конструкций, неправильная перевязка, и как следствие, это оказывает самое негативное влияние на всю стеновую конструкцию. Поверхность стены менее гладкая, с большим количеством пустых швов, все это приведет к значительному перерасходу штукатурной смеси, к значительным итоговым затратам на оштукатуривание.

ВЫВОД

Приобретая на начальном этапе более дешёвый продукт, Вы в итоге не сможете быть до конца уверенными в конечном результате, по объективным причинам, о которых мы говорили ранее, и как следствие полученная на первом этапе экономия, может оказать в последствие обратное действие с более высокими затратами, и меньшей уверенностью, гарантией качества возведенной стены.

Строя из крупноформатного керамического блока, Вы снижаете риск несоблюдения технологии, т.к. возведение более простое, не требуется вертикальных швов, соединение паз-гребень, меньшее количество горизонтальных швов позволяет сделать стену более ровной и пригодной для высококачественного оштукатуривания.

Виды и характеристики теплой керамики

Есть несколько параметров по которым различаются керамоблоки:

-

По размерам. ГОСТ определяет 14 вариантов размеров для блоков. Каждый из них подходит для конкретных задач.

Например, для несущих стен допустимо применять элементы не менее 30 см в длину, для внутренних стен и перегородок достаточно 25 см.

-

По назначению. Здесь разделение на рядовые и лицевые блоки. Рядовые предназначены для строительства внутренних стен, которые будут покрыты другими материалами.

Лицевые – для облицовки, поэтому в их состав входят красящие пигменты, вещества, повышающие морозостойкость и понижающие чувствительность к влаге.

- По назначению в кладке бывают цельные и доборные. Первыми выкладывают стены. Доборные бывают угловые и половинчатые (для выравнивания кладки или создания проемов).

Основные характеристики керамического камня:

- маркировка прочности М25-М300;

- поглощение звука 53,5 дБ;

- плотность 700-1200 кг/м3;

- паропроницаемость 0,14 г/м·ч·Па;

- оптимальное количество воздуха 50-70%;

- морозостойкость F25-F100;

- теплопроводность 0,25 Вт/м·К.

В сравнении с аналогичными характеристиками материалов, применяемых для постройки стен (кирпич, газоблок, пеноблок), керамические блоки во многом выигрывают.

Больше информации о видах и характеристиках здесь.

Выбор кладочного раствора

Внушительные размеры блоков под кирпич заставляют мастеров более внимательно подходить к выбору кладочных растворов, применимых для данного стройматериала. Растворный шов в кладке образует «мостик холода», в результате чего теплотехнические характеристики перекрытия снижаются. Чтобы минимизировать негативный эффект, достаточно сделать относительную площадь швов незначительной.

Внушительные размеры и принцип соединения паз-гребень позволяют стыковать блоки под кирпич в вертикальном положении без использования строительного раствора. Это способствует значительной экономии расхода строительного раствора, уменьшению «мостиков холода».

При выполнении работ используют классический раствор на известково-цементной основе.

Важно понимать, что такой состав обладает теплотехническими свойствами, которые в несколько раз хуже показателей самого поризованного блока. Чтобы минимизировать потери тепла при эксплуатации здания, современные строители отдают предпочтение легким (теплоизоляционным) теплым кладочным растворам

Они позволяют возводить круглые наружные стены и делать «мостики холода» едва заметными.

Имеющие значительные размеры, блоки под кирпич должны быть надежно связаны друг с другом.

Многие мастера выбирают полимермодифицированные растворы, в составе которых присутствует полимерная добавка. Полимерный компонент удерживает влагу внутри состава, поэтому получаемые постельные швы будут иметь величину от 2 до 4 мм. Применение полимермодифицированных растворов обосновано, если в дальнейшем стены будут подвергать оштукатуриванию.

Виды керамических блоков

Как уже упоминалось в предыдущем разделе, принято различать 14 видов керамических блоков, но представленные ниже изделия из существующей классификации считаются основными, и наиболее часто применяемыми. Они бывают:

-

По назначению:

- конструкционные (для несущих стен);

- конструкционно-теплоизоляционные (для перегородок).

-

По виду обработки:

- шлифованный;

- нешлифованный.

-

По наличию внутреннего утеплителя:

- с теплоизолятором;

- без утеплителя.

-

По размерам NF (показатель – это соответствие 1 блока 4,5 кирпичам, а цифра рядом с латиницей и есть габаритный размер):

- 2,1 (минимальный);

- 10,7 (средний);

- 11,2 (встречается также с указателем С/П);

- 14,3 (максимальный).

-

По номинальности камня (К), с обозначением типа:

- К – обычный;

- КК – крупноформатный;

- КГ– с горизонтальными пустотами.

-

По внешней структуре:

- полнотелые;

- поризованные (щелевидные).

ГОСТу 530-2007

Различают также следующие виды камней:

- рядовые и лицевые – для кладки основных стен, а также для облицовки, с наличием красящих пигментов;

- цельные и доборные – (первые – кладка стен, вторые – конкретно, углов, которые бывают и в виде полублоков); оба типа подходят для дверных и оконных проемов.

Каждый из представленных разновидностей керамических материалов имеет собственное предназначение. Неопытным строителям или будущим владельцам домов рекомендуется предварительно согласовать собственный выбор керамических блоков с инженерами или архитекторами, которые будут подготавливать проект здания или дома.

Многие производители предлагают покупать готовые комплекты блоков, в которых встречаются разные типы керамических изделий. Их плюс состоит в том, что они пригодятся в строительстве на разных этапах.

Что такое керамический блок?

Керамика – это изделия, получаемые в результате обжига глины. Подобная обработка глиняного сырья позволяет изготавливать не только посуду, но и такой строительный материал, как кирпичи или керамические блоки.

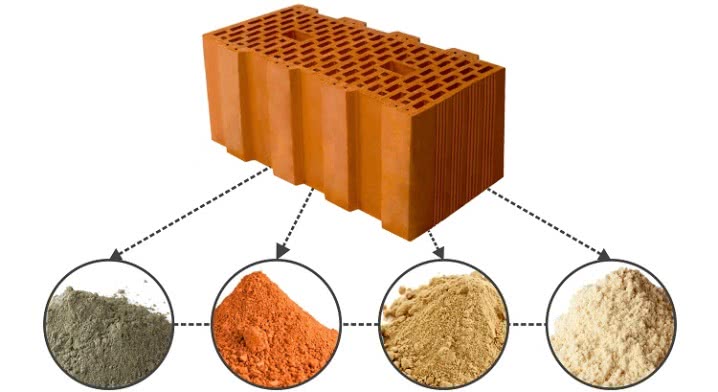

Технология производства керамоблоков сходна с изготовлением кирпича, но для нее необходимо новейшее оборудование. Основным материалом производства, как уже говорилось, является глина. С целью уменьшения плотности и повышения качества керамических блоков дополнительно используются специальные добавки – поризаторы, в качестве которых могут выступать переработанные опилки, рисовая шелуха, торф, солома.

На долю поризаторов в составе керамики может приходиться до 50% от общего объема сырья, подготовленного для производства. В зависимости от объема подобных добавок, повышаются теплотехнические свойства, однако, снижаются показатели прочности керамических блоков.

Керамоблоки различного размера Источник babyblog.ru

Процесс производства материала

Весь производственный процесс при изготовлении керамоблоков состоит из нескольких этапов:

- Легкоплавкую глину смешивают с поризирующими добавками и получают смесь, называемую шихтой. Такая смесь проходит обработку на специальных глинорастирающих устройствах, в результате которой поризаторы в шихте измельчаются, а вся глиняная смесь становится более однородной. Без современного оборудования дробление шихты до нужной консистенции практически невозможно.

- Следующим этапом является формирование заготовок из смеси глины, для этого, также, применяют специальное оборудование – вакуумный экструдер. На этой стадии процесса шихта попадает в вакуумную камеру пресса, где удаляется весь воздух. На выходе сырье приобретает вид бруска, имеющего определенную поверхность с пустотами.

- Такая заготовка разрезается на блоки, которые укладываются на стеллажи и поступают в сушилку, где из них постепенно выходит влага. Этот процесс может длиться от 2 до 3 суток, с изменением температуры от 30 до 110 C°.

- После сушки, керамические блоки попадают в туннельную печь, где происходит заключительная стадия – обжиг. Процедура длится около 45 часов при температуре, достигающей 1000 C°. В этот момент глина запекается, превращаясь в керамику, а поризирующие добавки выгорают, оставляя поры в блоке, которые способствуют уменьшению его веса и теплопроводности.

- Прошедшие обжиг изделия укладывают в поддоны из дерева и упаковывают в пленку.

Иногда готовые блоки проходят шлифовку, это необходимо при использовании такой технологии возведения стен, как бесшовная кладка. Также, бывает, что пустоты набиваются базальтовым волокном или другим материалом, это позволяет избежать протекания в них клеящего раствора во время строительных работ.

Технические характеристики

Главной особенностью керамических блоков является пустотелая пористая структура, которая получается в результате выгорания добавок во время обжига. Технические характеристики напрямую зависят от размеров блоков, а также от состава сырья, используемого для их изготовления. Именно эти показатели влияют на конструктивные особенности строения, для которого применялся керамический блок. Размеры единицы материала могут быть разными, и свойства соответственно меняются в зависимости от этого показателя.

Основные характеристики блоков из керамики:

| Размер (мм) | Масса (кг) | Марка прочности | Марка морозостойкости | Показатель влагопоглощения (%) |

| 120/500/219 | 11,5 | М100–150 | F50 | 14 |

| 250/380/219 | 17 | М100–150 | F50 | 14 |

| 380/250/219 | 17 | М100 | F50 | 14 |

| 510/250/219 | 22 | М100 | F50 | 20 |

| 250/120/140 | 3,9 | М125–150 | F50 | 14 |

Оригинальный дом из керамических блоков Источник market.sakh.com

Выбираем: двойной керамический кирпич или керамический блок

Многие заказчики часто выбирают между двумя похожими материалами: двойной щелевой кирпич или керамический блок. В этой статье мы подробно рассмотрим их отличия и преимущества, что поможет вам сделать правильный выбор.

Основной фактор, на который в первую очередь обращают внимание заказчики – это цена материала

По стоимости материалаДвойной камень дешевле керамического блока в среднем на 20%. Но правильно будет сравнивать стоимость не за 1м3 материала, а стоимость возведения стены дома, так как у каждой технологии есть свои особенности, которые нужно учитывать. Рассмотрим их далее.

По теплотехническим показателямПри одинаковой толщине стены из керамического блока и двойного пустотелого кирпича Вы экономите на материале, но проигрываете в теплотехнике! Покажем на примере лидера рынка Wienerberger Porotherm.

PTH51 или 2,1 НФ (510mm) – на 30% теплее (PTH)! PTH44 или 2,1 НФ (440mm) – на 26% теплее (PTH)! PTH38 или 2,1 НФ (380mm) – на 23% теплее (PTH)!

По расходу раствораКладка из керамических блоков требует примерно 5-7% раствора, а из двойного кирпича 20%, так как:

— Керамический блок больше по габаритам — Вертикальное соединение ‘’паз-гребень’’, которое не нужно заполнять раствором

По весу стены (на примере Wienerberger)Сравним вес 1 м2 стены:

PTH51 или 2,1 NF (510mm) –19.5кг *17,3 шт = 337,0 кг/м2 или 104 шт.*3.7 кг = 384,8 кг/м2 Следовательно PTH на 13% легче!

PTH44 или 2,1 NF (440mm) –16.5 кг *17,3 шт =285,5 кг/м2 или 104 шт.*3.7 кг = 384,8 кг/м2 Следовательно PTH на 26% легче!

PTH38 или 2,1 NF (380mm) –15.5 кг*17,3 шт =268,5 кг/м2 или 78 шт.*3.7 кг = 288,6 кг/м2 Следовательно PTH на 7% легче!

Эти расчеты основаны на данных керамоблока и двойного кирпича производителя Винербергер, который производит самые легкие материалы на рынке

Надо понимать, что у более тяжелых блоков и камней других производителей разница по весу будет ещё больше.

Важно: в расчетах не учтен вес раствора, который в 1м2. стены из двойного камня в разы больше, чем в 1м2

стены из блоков!

Уменьшив вес стены Вы значительно уменьшаете нагрузку на фундамент!

По трудозатратам на возведение стеныБольшой формат (до 14,3 НФ) и соединение »паз-гребень» увеличивают скорость возведения и сокращают трудозатраты, следовательно применение керамических блоков сэкономит ваш бюджет на данную статью расходов.

Наименование

Размер, мм

Эквивалент 1 НФ

PTH 51

510x250x219

14.3

PTH 38

380x250x219

10.7

PTH 25

250x380x219

10.7

PTH 12

120x500x219

6.7

PTH 2,1 НФ

250x120x140

2.1

По технологии кладкиНиже представлены реальные фотографии с объектов. Монтаж двойного щелевого кирпича ведется не на должном уровне, а это фотографии с серьезного и крупного проекта, где работают профессиональные компании. Наблюдается отсутствие раствора в швах, довольно хаотичная кладка, несоблюдение технологии и стандартов возведения стеновых конструкций, неправильная перевязка, и как следствие, это оказывает самое негативное влияние на всю стеновую конструкцию. Поверхность стены менее гладкая, с большим количеством пустых швов, все это приведет к значительному перерасходу штукатурной смеси, к значительным итоговым затратам на оштукатуривание.

ВЫВОД

Приобретая на начальном этапе более дешёвый продукт, Вы в итоге не сможете быть до конца уверенными в конечном результате, по объективным причинам, о которых мы говорили ранее, и как следствие полученная на первом этапе экономия, может оказать в последствие обратное действие с более высокими затратами, и меньшей уверенностью, гарантией качества возведенной стены.

Строя из крупноформатного керамического блока, Вы снижаете риск несоблюдения технологии, т.к. возведение более простое, не требуется вертикальных швов, соединение паз-гребень, меньшее количество горизонтальных швов позволяет сделать стену более ровной и пригодной для высококачественного оштукатуривания.

Статья обновлена 30.01.2020

По статистике нашей компании количество покупателей двойного камня снизилось примерно до 5%. Среди таких заказов двойной керамический камень чаще всего приобретается с целью возведения внутренних стен и перегородок в доме из тёплой керамики, так как:

экономия

двойной щелевой кирпич дешевле керамоблоков и, если на основных стенах мы не рекомендуем экономить, то в случае со внутренними стенами эта экономия вполне оправдана

удобство

Из камня 2,1НФ удобнее выкладывать внутренние стены со сложной геометрией благодаря небольшому формату

На сегодняшний день одна из лучших альтернатив двойному камню на внутренние стены — керамический блок Porotherm 25М с усиленной внешней стенкой толщиной в 32 мм. Подробнее можно прочитать в нашей статье «НОВИНКА ЗАВОДА WIENERBERGER: КЕРАМОБЛОК POROTHERM 25M».

Преимущества

Достоинства керамических блоков внушительны:

- Крупный формат изделий. По объему керамоблок эквивалентен нескольким стандартным кирпичам (от 2 до 14 и более). Это не только снижает трудоёмкость кладки, но и уменьшает количество швов — потенциальных источников продувания и «мостиков холода».

Используя блоки большого размера (как на этом фото), мы экономим и время, и раствор

- Оптимальная форма. Выступы на боковых гранях изделий позволяют стыковать их «в замок». Благодаря этому швы получаются не прямолинейными, а зигзагообразными, что сводит к минимуму риск продувания.

Замки на боковых гранях позволяют свести к минимуму вероятность продувания

- Хорошее энергосбережение. Низкие показатели теплопроводности позволяют укладывать достаточно тонкие — до 40 см — стены. Кроме того, использование керамических блоков в качестве основного строительного материала сокращает затраты на дополнительную теплоизоляцию.

- Сочетание малого объемного веса и прочности. Конструкция из поризованной керамики получается легкой, потому она не создает повышенных нагрузок на фундамент. При этом для обеспечения необходимой несущей способности не нужно возводить слишком толстую стену — это тоже плюс.

Стены из «теплой керамики» получаются легкими, прочными и хорошо вентилируемыми

- Хорошая паропроницаемость. Стена, сложенная из этого материала, неплохо пропускает влагу. За счёт этого обеспечивается поддержание нормального микроклимата в помещении — естественная вентиляция стены не нарушается.

Чем пилить керамический блок?

Прочный материал сложно раскраивать на фрагменты вручную. Нередко каменщики пользуются болгарками с насадками для резки камня, но у такого метода имеются недостатки – масса разлетающихся осколков, повышенный расход дисков, производительность низкая. Более прогрессивный способ обработки крупноформатных камней – применение специальных пил:

- Сабельная пила для керамических блоков с возвратно-поступательными движениями лезвия.

Пила-аллигатор – электроинструмент с двумя пильными полотнами, установленными в направляющих канавках шины.

Пилы-сабли напоминают мощные электролобзики увеличенного размера со сменными полотнами. У пил аллигаторного типа режущий инструмент двигается подобно опасным челюстям крокодила. Эти приспособления не имеют ограничения на толщину распиливаемых керамических блоков, при заклинивании полотна не возникает отдача, благодаря жесткой шине рез получается более точным.

Сравнение разных изготовителей керамоблоков

Крупноформатные керамические блоки, несмотря на небольшую свою историю, успели возглавить рейтинг стеновых материалов на российском рынке. Предпосылками быстрого подъема популярности керамических блоков стали такие важные характеристики стенового материала:

- Вес блоков и габариты. Эти показатели влияют на расчет фундамента дома и транспортные накладные расходы.

- Прочность. У таких керамических блоков она практически в 2 раза выше, чем у других аналогичных камней из газобетона, керамзита, арболита, шлака и полистиролбетона. Существующие градостроительные нормы допускают, что для низкоэтажного жилого строительства можно применять стеновой материал с показателем по прочности начиная с 35 кгс/см2, что соответствует марке М35. Значения прочности известных стеновых блоков колеблется от М35 до М50. Показатель для керамических камней стартует от М75 и достигает М125, что позволяет возводить из этого камня дома до 9-ти этажей.

- Морозостойкость также практически в 1,5 раза превышает установленный государственный норматив F35 для внешних стеновых конструкций, что соответствует 35 циклам «замораживания – размораживания». Для керамических камней этот показатель F50 и выше.

- Низкая теплопроводность – главное преимущество передовых теплоэффективных керамоблоков. Коэффициент теплопроводности керамической кладки достигает 0,095 Вт/м*С. Для сравнения у ближайшего аналога (газосиликатных блоков) он составляет 0,123 Вт/м*С.

- Ценовые показатели керамоблоков сопоставимы со шлакоблоками и даже крымским ракушечником, таким образом, при выборе этого материала покупатель получает наилучшее соотношение «цена-качество».

Для того чтобы правильно выбрать производителя керамических блоков пользователь должен рассмотреть продукцию наиболее рейтинговых компаний.

Вес

Вес керамоблока зависит от внешних размеров и процента пустотности. Лучше выбирать более легкие камни, они меньше давят на фундамент.

Для блоков 510х250х219мм рейтинг керамоблоков по весу для различных производителей выглядит так:

- Поромакс 18,5 кг.

- Винербергер Поротерм 19,5.

- БИС 19,6 кг.

- Кетра 22.3 кг.

- ЛСР 23 кг.

- Кайман 23 кг.

- Браер 24 кг.

Плотность

Плотность керамоблоков находится в очень низких пределах, ее можно сравнить с плотностью сухого древа от 700 до 900 кг/м3. Этот показатель также влияет на выбор конструкции фундамента.

Рейтинг производителей керамоблоков по плотности:

- ЛСР 700 кг/м3.

- Кайман 707 кг/м3.

- Браер 750 кг/м3.

- Поромакс 800 кг/м3.

- Кетра 900 кг/м3.

- Винербергер Поротерм 900 кг/м3.

- БИС 900 кг/м3.

Прочность

Большинство производителей керамоблока имеют собственные карьеры с высоким качеством глины, что позволяет производить изделия высокой прочности М-125, которая дает возможность строить дома до 9 этажей. При этом применение керамоблоков не требует дополнительного армирования стен и создания армопояса под перекрытия.

Рейтинг производителей керамоблоков по прочности:

- Кайман М-125.

- Браер М-125.

- Кетра M-100.

- БИС М-100.

- Поромакс М-100.

- Винербергер Поротерм М-100.

- ЛСР М-100.

Морозостойкость

Показатель морозостойкости характеризует сколько лет, сможет безопасно функционировать дом. Блоки с морозостойкостью F100 способны функционировать более 100 лет. Данный показатель отражается в сертификаты качества изделий согласно ГОСТ 530.

Рейтинг производителей керамических блоков по морозостойкости:

- ЛСР F100.

- Кетра F50.

- БИС F50.

- Поромакс F50.

- Винербергер Поротерм F50.

- Кайман F50.

- Браер F50.

Коэффициент теплопроводности

Теплопроводность керамических блоков – очень важная характеристика. Применение блоков с толщиной 510 мм позволяет застройщику не устанавливать дополнительный слой теплоизоляции на стены дома.

Рейтинг производителей керамзитовых блоков по теплопроводности:

- БИС 0.128 Вт/(м°C).

- Браер 0. 14 Вт/(м°C).

- Кетра 0.144 Вт/(м°C).

- Кайман 0.16 Вт/(м°C).

- ЛСР 0.175 Вт/(м°C).

- Поромакс 0. 20Вт/(м°C).

- Винербергер Поротерм 0.23 Вт/(м°C).

Цена по России

Для многих застройщиков этот показатель основной, поскольку он влияет на стоимость строительства дома. Специалисты советуют выбирать его в соотношении с прочностью и теплостойкостью.

Рейтинг производителей керамзитовых блоков по стоимости за 1 м3:

- Кайман 105 руб./шт., 3528 руб./м3.

- БИС, 93 руб./шт., 3660 руб./м3.

- Поромакс, 124 руб./шт., 5491 руб./м3.

- Браер 127 руб./шт., 4551 руб./м3.

- ЛСР, 134 руб./шт., 4802 руб./м3.

- Кетра, 136 руб./шт., 4875 руб./м3.

- Винербергер Поротерм, 143 руб./шт., 4862 руб./м3.

Правильный выбор керамоблоков

Ведь единственный недостаток камней из керамики – это сложность работы с ними, подбор режущего материала (болгарки со специальными насадками или электропилы).

Типоразмеры всегда указываются производителем на сопровождающих документах и изделии. Ознакомиться с ними также можно на специализированных сайтах.

При выборе блоков из керамики стоит также обращать внимание на требуемую толщину стены, указанную в проекте. Причем это касается не только несущих стен, но и перегородочных

В данном случае обязательно учитываются также требуемые теплоизоляционные характеристики, предъявляемые к будущему помещению.

Что такое керамический камень (блок)

Согласно пункту 3.3 ГОСТ 530-2012, керамический блок – это крупноформатное пустотелое изделие с толщиной от 140 мм, используемое в кладочных работах. Процесс изготовления материала происходит так:

- Глиняную массу смешивают с поризаторами, в результате чего образуется шихта (смесь глины с указанными веществами). В качестве поризаторов используют торф, опилки, шелуху и солому. Они придают глине ячеистую структуру и снижают ее плотность. Для придания особых свойств используются модификаторы.

- Шихту подвергают обработке в глинорастирающем оборудовании. Ее измельчают до мелких волокон, после чего производят формовку изделий нужной формы.

- Затем высушивают в сушильной камере. Процесс занимает 72 часа – за это время температура в сушилке увеличивается от 35 до 110 °C.

- Далее производят обжиг в печи – керамизацию. На этом этапе и выгорают поризаторы, благодаря чему блок приобретает ячеистую структуру.

- По окончании изготовления керамоблоки укладывают с перевязкой на поддоны и оборачивают стретч-пленкой или термоусадочной пленкой.

Керамоблоки транспортируют на поддонах

Некоторые производители дополнительно шлифуют изделия, что позволяет использовать их в создании бесшовной кладки с применением клеевого состава. Керамоблок был разработан как более высокотехнологичная замена пустотелому красному кирпичу, поэтому многие их свойства и характеристики схожи, но разница между ними тоже существует.

Обратите внимание: керамоблоки премиум-класса могут иметь поры, заполненные пенополистиролом или базальтом. Благодаря этому материал еще лучше сохраняет тепло, а внутрь его ячеек не попадает кладочный раствор

Что это за стройматериал?

Блочный керамзитобетон по сравнению с другими видами блочных кирпичей имеет высокую прочность и морозостойкость. Обладает длительным временем эксплуатации и структурной надежностью. Блочный пенобетон имеет меньший вес, неизменную геометрию — это облегчает возведение стен. Надежность пеноблока достаточна, это обеспечивается тем, что стеновые перекрытия правильно изолированы от влияния атмосферных осадков. Продолжительность эксплуатации постройки из пеноблока обеспечивается только изоляцией.

Строительные кирпичные блоки имеют длительный срок службы, а также морозостойкость. Из-за малого поглощения влаги сырье используют для облицовочных работ. Дома из кирпича при использовании разных видов кладок и цвета отличаются оригинальным фасадом. Газосиликатные блоки имеют наименьший вес, а также идеальные геометрические пропорции. Это позволяет сократить длительность строительных работ, облегчает установку блочных элементов. Преимущество — это выкладка блоков на клеевую основу, что удобно во время работы в жилых помещениях.

Опилкобетонный блок обладает малой массой, это из-за того, что степень поглощения воды высока, а морозостойкость недостаточна. Они имеют плохую геометрию, потому что ингредиенты в период сильного сжатия деформируются. Шлакоблок в строительстве практически не применяется. Преимущества строительного камня — небольшая масса и низкая стоимость. При использовании доменного шлака, как сырья, уровень экологичности изделия снижается.

Как построить дом из керамических блоков?

Строительство дома из поризованных керамических блоков начинается с подготовки земельного участка.

Факторы, которые следует учитывать при выборе участка:

- размер самого дома;

- существующие коммуникации;

- близлежащую инфраструктуру;

- подъезды к участку.

Следующим этапом является выбор проекта дома.

После проведения всех подготовительных моментов переходят непосредственно к земельным работам и сооружению фундамента.

Поскольку материал имеет небольшой вес, необязательно возводить капитальное основание. Вполне подойдет ленточный или столбчатый фундамент. От выбора того или иного типа основы зависит и порядок проведения земельных работ. Также имеет значение качество самой почвы и уровень залегания грунтовых вод.

Перед началом кладки необходимо провести гидроизоляцию фундамента, поскольку керамический камень впитывает влагу. Применяют битумный рулонный материал, листы которого укладывают внахлест.

Применяемые растворы

Кладка стен выполняется с использованием инновационных технологий и материалов. Применяют такие ее виды: одно-, двух- и трехслойная.

При возведении внешних несущих стен в качестве раствора используют сухую теплоизоляционную смесь на основе перлита. Внутренние перегородки сооружают с применением цементно-песчаного раствора.

От типа раствора, его консистенции и способа нанесения зависит термическое сопротивление стен дома. Ни в коем случае нельзя прямо из ведра выливать жидкий раствор на горизонтальный ряд керамических изделий.

При такой работе теряется около трети раствора и ухудшаются эксплуатационные качества материала. При заполненных раствором пустотах и широких швах между блоками последние начинают разрушаться. Это происходит по причине разного теплового расширения раствора и керамики.

Внешний вид такой стены тоже не очень. Она имеет неровные швы, разную высоту линии кладки и подтеки на поверхности.

Поэтому кладка керамических блоков проводится с применением клеевого перлитового раствора. Правильно приготовленная смесь позволяет делать шов между рядами не больше 10 мм, что соответствует техническим характеристикам укладки материала.

Этот способ улучшает теплоизоляционные качества кладки и уменьшает потери тепла через швы.

Существует вариант использования взамен раствора монтажной пены. Ее наносят на поверхность уложенного ряда двумя параллельными линиями, отступая от края ряда на 40 мм.

На стену из керамических блоков используется в четыре раза меньше раствора, чем на возведение аналогичной из простого кирпича.

Раствор должен быть такой консистенции, чтобы не проваливаться в пустоты блоков. Этого можно избежать и другим способом – уложить на ряд стеклотканевую сетку или добавлять в смесь пластификаторы.

Строительство домов из керамоблоков лучше проводить при плюсовой температуре и желательно теплым раствором. Если работы проводятся при низких температурах, в смесь обязательно добавляют противоморозные добавки.

Что это такое?

Блоки Kerakam – популярный стройматериал, аналоги которого производятся только на 3-х заводах в мире. Но такой продукции не выпускают даже европейцы, у которых заимствована эта инновационная идея. СККМ выпускает широчайший ассортимент продукции, из которого только строительные блоки составляют почти 2 десятка наименований. Kerakam – это продукция из керамического поризованного камня, среди которой есть крупный, средний и малый форматы.

Именно обширность предлагаемых изделий отличает СККМ от других производителей теплой керамики. Современное оборудование практически полностью автоматизировано. Оно более 15 лет позволяет выпускать столько видов изделий, что из них можно беспроблемно выстроить частный или многоквартирный дом, не прибегая к стройматериалам другого производителя.

Понять, что лучше – газобетон или Kerakam, можно, проанализировав преимущества, которые получат строители, использующие продукцию известного бренда:

- соответствие общероссийской модульной системе и любым типоразмерам кирпича;

- возможность создания стен в один слой, без дополнительных расходов на приобретение и укладку утеплителя;

- оптимальные показатели прочности и низкий коэффициент теплопроводности у каждого изделия;

- стопроцентный шанс обеспечить внутри строения перманентно комфортный микроклимат.

Эти и другие бонусы обеспечиваются специфической технологией изготовления и натуральным составом (глина с древесными опилками, выгорающими при очень высокой температуре). Продукция снабжена рифлением для беспроблемного нанесения штукатурки и боковыми пазами для прочной стыковки между собой структурных элементов.